Die Heißpress-Sintertechnologie verbessert die Materialdichte und -festigkeit

Verdichtungsprozess

Prinzip: Heißpresssintern verdichtet Pulvermaterialien unter hoher Temperatur und hohem Druck, wodurch ein plastischer Fluss und Kontakt zwischen den Pulverpartikeln entsteht, die Lücken zwischen den Partikeln gefüllt werden und ein dichtes festes Material entsteht. Dieses Verfahren vereint die Vorteile des traditionellen Sinterns und der Druckverarbeitung und kann die Dichte des Materials deutlich erhöhen.

Wirkung: Die Erhöhung der Dichte führt zu einer Verringerung der Poren im Inneren des Materials und einer Erhöhung der Bindungskraft zwischen den Partikeln, wodurch die mechanischen Eigenschaften des Materials deutlich verbessert werden.

Erhöhte Kraft

Mikrostruktur: Beim Heißpress-Sinterprozess erfahren die Pulverpartikel unter hoher Temperatur und hohem Druck eine plastische Verformung und Diffusionsverbindung, wodurch eine feine Kornstruktur entsteht. Feine Körner tragen dazu bei, die Ausbreitung von Rissen zu verhindern und die Festigkeit und Zähigkeit des Materials zu verbessern.

Physikalische Eigenschaften: Durch die Optimierung von Dichte und Kornstruktur ist das Material widerstandsfähiger gegen Beschädigungen bei Einwirkung äußerer Kräfte und weist eine höhere Festigkeit und Härte auf.

Anwendungsvorteile des Heißpresssinterns

Verbessern Sie die Produktqualität

Pumpenprodukte: In Kombination mit den Pumpenprodukten von Beloni Pump Manufacturing Co., Ltd., wie verschleißfesten Pumpen, korrosionsbeständigen Pumpen usw., können mit der Heißpresssintertechnologie hochdichte, hochfeste Pumpenkörper und Laufräder hergestellt werden und andere Schlüsselkomponenten. Diese Komponenten sind widerstandsfähiger gegen Verschleiß, Korrosion und Ermüdungsschäden und verlängern so die Lebensdauer der Pumpe.

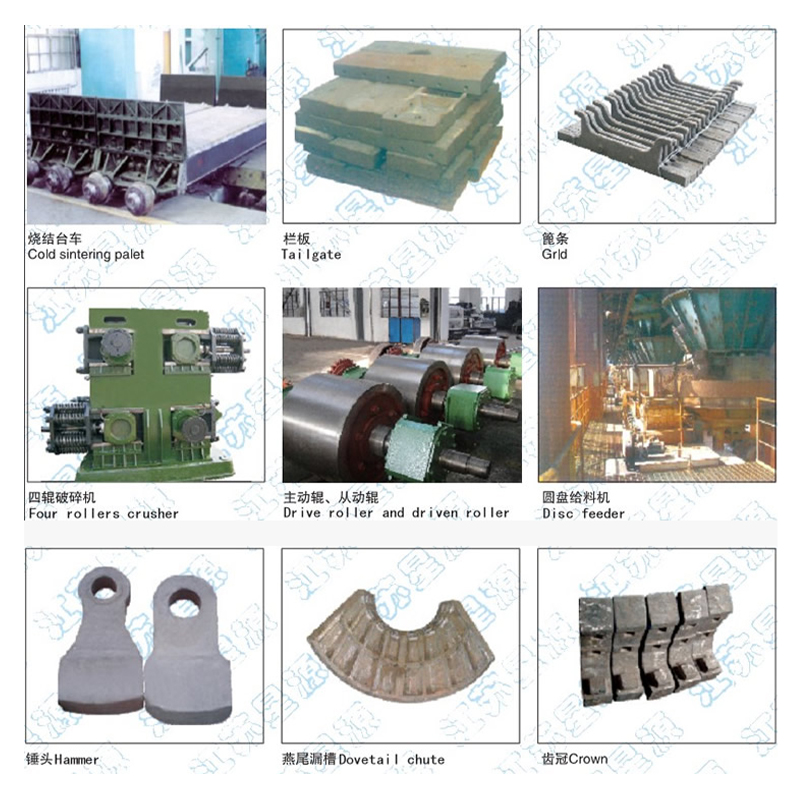

Metallurgische Ausrüstung: In metallurgischen Geräten kann die Heißpresssintertechnologie zur Herstellung hochtemperaturbeständiger und verschleißfester Komponenten wie seltenerdhitzebeständiger Stahlkomponenten, verschleißfester Keramikflicken usw. verwendet werden. Diese Komponenten bleiben gut erhalten Leistung unter rauen Betriebsbedingungen.

Reduzieren Sie die Produktionskosten

Energieeinsparung: Im Vergleich zu herkömmlichen Sintermethoden kann durch Heißpresssintern eine Materialverdichtung bei niedrigeren Temperaturen erreicht werden, wodurch Energie und Zeit gespart werden.

Materialausnutzungsgrad: Da die Füllwirkung der Pulverpartikel während des Heißpress-Sinterprozesses besser ist, kann der Materialausnutzungsgrad verbessert und die Abfallerzeugung reduziert werden.

Verbessern Sie die Produktionseffizienz

Prozessoptimierung: Die Heißpress-Sintertechnologie kombiniert die Form- und Sinterprozesse in einem Schritt, wodurch der Produktionsprozess vereinfacht und die Produktionseffizienz verbessert wird.

Automatisierte Produktion: Durch die Kombination von Belonis Ressourcen wie fortschrittlicher Metallschneideausrüstung, computergestütztem CAD-Design sowie Erkennungs- und Messgeräten kann eine automatisierte Produktion des Heißpress-Sinterprozesses realisiert werden, wodurch die Produktionseffizienz und Qualitätsstabilität weiter verbessert werden.

TOP

TOP