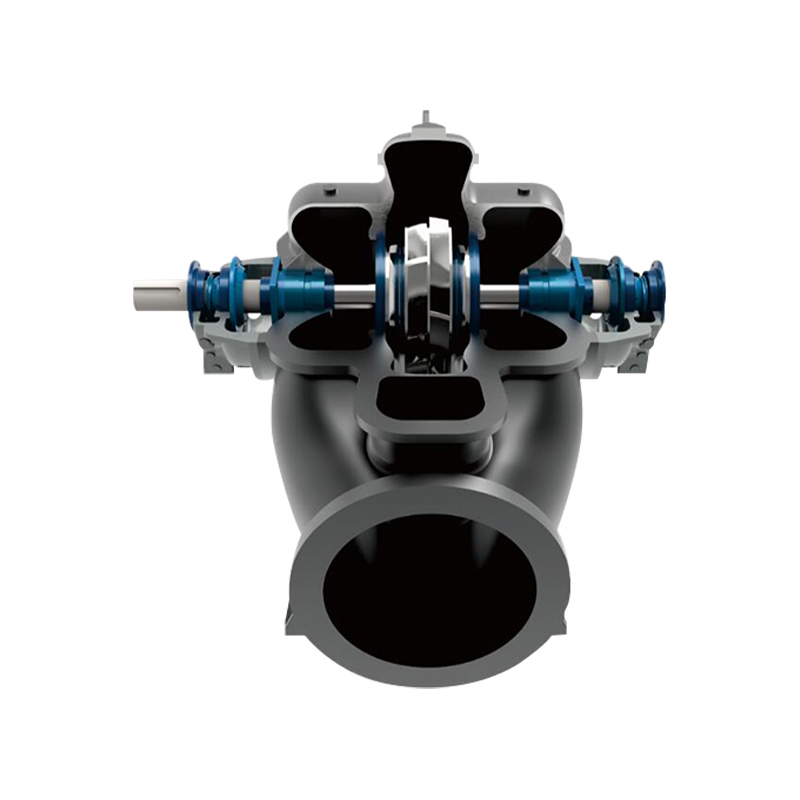

Industriepumpen sind integraler Bestandteil moderner Fertigungsprozesse. Sie erfüllen die entscheidende Funktion beim Transport von Flüssigkeiten, Gasen und Schlämmen in verschiedenen Branchen. Ohne diese Pumpen würden viele Betriebe in der Chemie-, Pharma-, Lebensmittelverarbeitungs- und anderen Industriebranchen nicht mehr existieren.

1. Gewährleistung eines effizienten Flüssigkeitstransports

Industriepumpen sind in erster Linie für den Transport von Flüssigkeiten innerhalb von Fertigungssystemen verantwortlich. Ganz gleich, ob es um den Transport von Chemikalien, Ölen, Schlämmen oder Wasser geht, Pumpen sorgen für den nötigen Durchfluss und Druck, um Materialien von einer Phase des Produktionsprozesses zur nächsten zu transportieren. In Branchen wie der chemischen Fertigung, der Öl- und Gasindustrie oder der Lebensmittelverarbeitung ist der kontinuierliche Materialfluss entscheidend für Produktivität und Prozessstabilität.

Bedeutung des Flüssigkeitstransports

In vielen Fertigungsbetrieben sorgt der reibungslose Transport von Flüssigkeiten dafür, dass die Rohstoffe rechtzeitig verarbeitet werden, was zu einer besseren Produktivität und Leistung führt. Pumpen sind darauf ausgelegt, große Flüssigkeitsmengen mit unterschiedlichen Durchflussraten zu bewegen, was für Branchen, in denen eine präzise Kontrolle des Volumens und der Geschwindigkeit des Flüssigkeitstransports erforderlich ist, von entscheidender Bedeutung ist. Beispielsweise ist bei der chemischen Verarbeitung eine genaue Steuerung des Reagenzienflusses erforderlich, um die korrekten chemischen Reaktionen sicherzustellen und gefährliche Situationen zu verhindern.

Der Flüssigkeitstransport ist für das Mischen, Mischen oder Kühlen von Materialien unerlässlich. In der pharmazeutischen Industrie sorgen beispielsweise Pumpen dafür, dass Flüssigkeiten korrekt gemischt werden, um medizinische Verbindungen oder Impfstoffe zu bilden, wobei eine präzise Dosierung für genaue Formulierungen erforderlich ist.

2. Verbesserung der Prozessautomatisierung

Die Rolle von Industriepumpen in der Prozessautomatisierung kann nicht genug betont werden. Die moderne Fertigung ist stark auf Automatisierung angewiesen, um die Produktion zu rationalisieren, die Arbeitskosten zu senken und die Konsistenz zu verbessern. Pumpen, insbesondere solche, die in automatisierte Systeme integriert sind, regeln und steuern den Flüssigkeitsfluss auf der Grundlage von Echtzeitdaten. Dies bedeutet, dass Pumpen in der Lage sind, ihre Durchflussraten oder Drücke an die Anforderungen des Systems anzupassen, ohne dass ein manueller Eingriff erforderlich ist.

Die Rolle automatisierter Pumpen in der Fertigung

Automatisierte Pumpen können die Effizienz von Produktionsabläufen erheblich steigern. Durch die Integration mit Sensoren und Steuerungssystemen können Pumpen Parameter wie Druck, Durchflussrate und Temperatur überwachen und so sicherstellen, dass das System unter optimalen Bedingungen arbeitet. Automatisierte Systeme können Betreiber auch auf Unregelmäßigkeiten oder Ausfälle aufmerksam machen, was eine vorausschauende Wartung ermöglicht und das Risiko von Geräteausfällen verringert.

Beispielsweise können in einer Abfüllanlage Pumpen automatisiert werden, um jede Flasche in der Produktionslinie präzise zu messen und eine bestimmte Flüssigkeitsmenge zuzuführen. Durch die Anpassung der Durchflussrate in Echtzeit basierend auf dem Füllstand jeder Flasche minimiert das System den Abfall und maximiert die Produktivität.

Darüber hinaus werden intelligente Pumpen zunehmend Teil der Infrastruktur des Internets der Dinge (IoT) in industriellen Umgebungen. Mit IoT-fähigen Pumpen können Hersteller die Pumpenleistung aus der Ferne überwachen, den Energieverbrauch verfolgen und Diagnosen durchführen, um die Gesamtsystemeffizienz zu verbessern.

3. Bereitstellung zuverlässiger Kühlsysteme

Kühlung ist eine entscheidende Komponente in vielen industriellen Prozessen, insbesondere in Branchen wie der Metallverarbeitung, der Energieerzeugung und der Elektronikfertigung. Industriepumpen sind für die Zirkulation von Kühlflüssigkeiten wie Wasser oder Öl verantwortlich, um die Temperatur von Maschinen, Reaktoren und Produktionsanlagen zu regulieren. Ohne diese Pumpen könnte es zu einer Überhitzung der Maschinen kommen, was zu Produktionsverzögerungen, Systemausfällen oder sogar gefährlichen Situationen führen könnte.

Wie Kühlsysteme mit Pumpen funktionieren

Bei Fertigungsprozessen, an denen Hochtemperaturmaschinen beteiligt sind, zirkulieren Pumpen Kühlflüssigkeiten, um überschüssige Wärme aufzunehmen und von der Maschine wegzuleiten. In der metallverarbeitenden Industrie sorgen beispielsweise Kühlpumpen dafür, dass Metallteile während des Form-, Schmiede- oder Gießprozesses nicht überhitzen. Ebenso zirkulieren Kühlpumpen in Kraftwerken Wasser durch Wärmetauscher, um eine Überhitzung von Generatoren und Turbinen zu verhindern.

Zuverlässigkeit in Kühlsystemen ist von größter Bedeutung. Die Pumpen in diesen Systemen sind für hohe Temperaturen ausgelegt und halten konstante Durchflussraten aufrecht, um eine kontinuierliche Kühlung auch bei starkem Betrieb sicherzustellen. Für die Kühlung eingesetzte Pumpen in Industriequalität verfügen häufig über Merkmale wie korrosionsbeständige Materialien und Hochdruckfähigkeiten, um extremen Betriebsbedingungen standzuhalten.

4. Erleichterung der Abwasser- und Chemikalienbehandlung

In jedem industriellen Herstellungsprozess ist die Behandlung von Abwasser und Abwässern für die Einhaltung von Umweltvorschriften von entscheidender Bedeutung. Industriepumpen sind ein wesentlicher Bestandteil dieses Prozesses und ermöglichen den Transport von Abfallflüssigkeiten, Chemikalien und Schlämmen zu Aufbereitungsanlagen. Diese Pumpen sind speziell für den Umgang mit gefährlichen, korrosiven oder abrasiven Materialien konzipiert, die mit herkömmlichen Pumpen sonst nur schwer oder gar nicht transportiert werden könnten.

Abwasserbehandlung und Umgang mit Chemikalien

In Branchen wie der Ölraffinierung, der chemischen Verarbeitung und der Lebensmittelproduktion sind Abwasser und Chemikalien Nebenprodukte, die behandelt werden müssen, bevor sie in die Umwelt gelangen. Industriepumpen erleichtern den Transport dieser Nebenprodukte zu Aufbereitungsanlagen, wo sie gefiltert, neutralisiert oder behandelt werden, um Umweltstandards zu erfüllen.

In einer Abwasseraufbereitungsanlage beispielsweise fördern Pumpen Wasser und Abwasser aus verschiedenen Phasen des Aufbereitungsprozesses, wie Belüftung, Filterung und Chemikaliendosierung. Chemikalienpumpen sind auch in Branchen, in denen gefährliche Chemikalien verwendet werden, von entscheidender Bedeutung. Um gefährliche Stoffe sicher transportieren zu können, müssen Pumpen beständig gegen Korrosion, Abrieb und Druckschwankungen sein.

5. Verbesserung der Betriebssicherheit

Industriepumpen spielen eine wichtige Rolle bei der Verbesserung der Sicherheit in Fertigungsbetrieben. In vielen Fällen werden Pumpen zur Förderung gefährlicher Flüssigkeiten, Gase oder Schlämme eingesetzt. Beispielsweise werden in der Öl- und Gasindustrie Pumpen zum Transport von Rohöl oder Erdgas eingesetzt, die leicht entzündlich sind. In ähnlicher Weise fördern Pumpen in der Chemieproduktion gefährliche Chemikalien, die bei unsachgemäßer Handhabung eine Gefahr für die Arbeiter darstellen könnten.

Sicherheitsmerkmale von Industriepumpen

Um die Sicherheit zu gewährleisten, sind Industriepumpen mit verschiedenen Sicherheitsfunktionen ausgestattet. Explosionsgeschützte Motoren , Druckbegrenzungsventile , und Leckerkennungssysteme sind gemeinsame Merkmale, die Unfälle verhindern und Arbeitnehmer schützen. Diese Pumpen sind für die Förderung von Hochdruck- und Hochtemperaturmaterialien ausgelegt und gewährleisten einen störungsfreien Betrieb. Pumpen, die brennbare oder giftige Flüssigkeiten fördern, sind oft mit Funktionen wie Dichtungen, Wärmetauschern und automatischen Abschaltmechanismen ausgestattet, um Verschüttungen und Lecks zu verhindern.

Gemeinsame Sicherheitsmerkmale in Industriepumpen

| Sicherheitsfunktion | Beschreibung |

|---|---|

| Explosionsgeschützte Motoren | Motoren, die so konzipiert sind, dass sie funktionieren, ohne Funken oder Brände zu verursachen. |

| Überdruckventile | Lassen Sie den Druck automatisch ab, um einen Pumpenausfall oder -bruch zu verhindern. |

| Leckerkennungssysteme | Sensoren, die Lecks erkennen und Bediener warnen, um ein Verschütten zu verhindern. |

| Dichtungsschutzsysteme | Verhindern Sie, dass gefährliche Stoffe in die Umwelt gelangen. |

6. Unterstützung der Energieeffizienz

Energieeffizienz ist ein wachsendes Anliegen in der Fertigung, und Industriepumpen stehen bei diesen Bemühungen im Vordergrund. Pumpen verbrauchen in industriellen Prozessen oft einen erheblichen Teil der Energie, und die Optimierung ihrer Leistung kann zu erheblichen Kosteneinsparungen führen. Moderne Pumpen sind auf Energieeffizienz ausgelegt, sodass sie mit minimalem Stromverbrauch bei gleichbleibend hoher Leistung arbeiten.

Wie Pumpen zur Energieeinsparung beitragen

Ein Weg, wie Pumpen zur Energieeffizienz beitragen, sind Frequenzumrichter (VSDs). VSDs passen die Drehzahl des Pumpenmotors an die erforderliche Durchflussrate an und ermöglichen so erhebliche Energieeinsparungen. Durch den Betrieb mit der für die jeweilige Aufgabe optimalen Drehzahl verbrauchen die Pumpen weniger Strom und senken den Gesamtenergieverbrauch.

Darüber hinaus haben Fortschritte im Pumpendesign, wie die Verwendung reibungsarmer Materialien und effizientere Laufradkonstruktionen, ebenfalls zu Energieeinsparungen beigetragen. Wenn Pumpen gut gewartet werden und mit höchster Effizienz arbeiten, tragen sie dazu bei, die Energiekosten zu senken und zu nachhaltigeren Herstellungsverfahren beizutragen.

7. Anpassen von Lösungen für verschiedene Anwendungen

Die Vielseitigkeit von Industriepumpen ermöglicht eine individuelle Anpassung an eine Vielzahl von Fertigungsanwendungen. Verschiedene Branchen haben je nach den zu verarbeitenden Materialien, den Betriebsbedingungen und den gewünschten Ergebnissen unterschiedliche Anforderungen. Industriepumpen können für die Förderung von Flüssigkeiten mit spezifischen Eigenschaften wie Viskosität, Temperatur oder Korrosivität konzipiert werden, um sicherzustellen, dass für jede Anwendung eine maßgeschneiderte Lösung bereitgestellt wird.

Maßgeschneiderte Pumpen für spezifische Anforderungen

In der Lebensmittelindustrie beispielsweise sind Pumpen darauf ausgelegt, Flüssigkeiten in Lebensmittelqualität ohne Kontamination zu fördern. Diese Pumpen bestehen aus ungiftigen, korrosionsbeständigen Materialien, um sicherzustellen, dass das Produkt sicher und hochwertig bleibt. Auch im Bergbau werden Schlammpumpen zum Transport dicker Wasser-Erz-Mischungen eingesetzt. Diese Pumpen sind so konzipiert, dass sie der Abrasivität und der hohen Viskosität des geförderten Materials standhalten.

Kundenspezifische Pumpen ermöglichen es Herstellern auch, ihre Produktionslinien zu optimieren, indem sie sicherstellen, dass die Pumpen die richtige Größe für die spezifischen Flüssigkeitseigenschaften und erforderlichen Durchflussraten haben. Dies minimiert den Energieverbrauch und den Verschleiß der Geräte und verlängert letztendlich die Lebensdauer sowohl der Pumpe als auch des Systems als Ganzes.

.jpg)

TOP

TOP