Wenn es darum geht, die richtige Pumpe für Ihre industrielle Anwendung auszuwählen, ist die Entscheidung zwischen einer Industrielle Magnetpumpe und a traditionelle Pumpe kann erhebliche Auswirkungen auf die betriebliche Effizienz, Sicherheit und langfristige Kosten haben. Industrielle Magnetpumpen bieten mehrere entscheidende Voderteile, die sie im Vergleich zu herkömmlichen Pumpen zu einer attraktiven Wahl machen.

1. Erweiterte Sicherheitsfunktionen

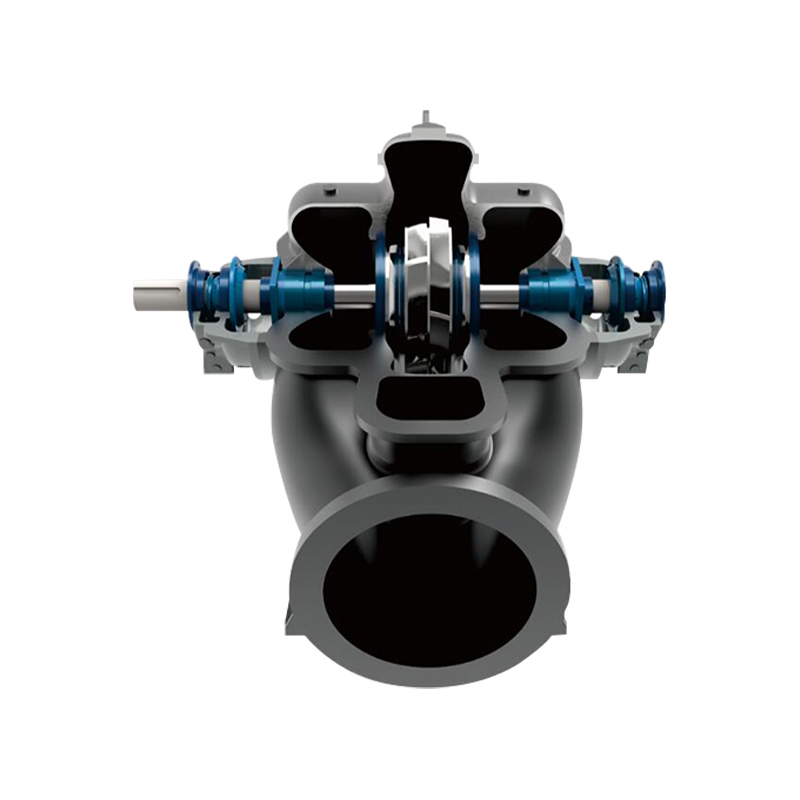

Einer der größten Vorteile industrieller Magnetpumpen ist ihre dichtungsloses Design , wodurch die bei herkömmlichen Pumpen üblichen Wellendichtungen überflüssig werden. Bei herkömmlichen Pumpen können sich Dichtungen mit der Zeit abnutzen, was zum Austreten gefährlicher oder korrosiver Flüssigkeiten führt. Diese Lecks stellen erhebliche Sicherheitsrisiken für Arbeiter und Umwelt dar.

Mit einem Magnetpumpe Die Flüssigkeit ist im Pumpengehäuse eingeschlossen und am Pumpvorgang ist keine mechanische oder dynamische Dichtung beteiligt. Der Mozur ist über eine Magnetkupplung mit dem Laufrad verbunden, sodass die Pumpe ohne physischen Kontakt zwischen den Pumpenkomponenten und der gepumpten Flüssigkeit betrieben werden kann.

Dieses dichtungslose Design verhindert:

- Austreten gefährlicher Chemikalien

- Verunreinigung der Förderflüssigkeit

- Es besteht die Gefahr von Verschüttungen oder Umweltschäden

Für Branchen, in denen giftige, brennbare oder teure Flüssigkeiten (z. B. Chemikalien, Pharmazeutika oder Lebensmittelverarbeitung) verarbeitet werden, kann die von Magnetpumpen gebotene Sicherheit von entscheidender Bedeutung sein.

2. Reduzierte Wartungskosten

Die Wartung herkömmlicher Pumpen kann kostspielig und zeitaufwändig sein. Herkömmliche Pumpen sind auf mechanische Dichtungen, Lager und undere bewegliche Teile angewiesen, die mit der Zeit verschleißen. Diese Komponenten müssen regelmäßig überprüft, geschmiert und eventuell ausgetauscht werden, was zu höheren Betriebskosten und mehr Ausfallzeiten führt.

Im Gegensatz dazu haben Magnetpumpen weniger bewegliche Teile und are dichtungslos , was weniger Verschleiß bedeutet. Durch den Verzicht auf mechanische Dichtungen entfallen die hohen Kosten, die mit dem Austausch von Dichtungen, Reparaturen oder Ausfallzeiten aufgrund von Wartungsarbeiten einhergehen.

Hier ist ein Vergleich der Wartungsanforderungen für herkömmliche Pumpen im Vergleich zu Magnetpumpen:

| Wartungsaufgabe | Traditionelle Pumpe | Magnetpumpe |

|---|---|---|

| Dichtungsaustausch | Häufig (alle 1-2 Jahre) | Keine |

| Lagerschmierung | Erforderlich | Nicht notwendig |

| Häufigkeit der Inspektionen | Hoch | Niedrig |

| Ausfallzeit aufgrund von Wartungsarbeiten | Hoch | Niedrig |

| Gesamtwartungskosten | Hoch | Niedrig |

Diese Reduzierung der Wartungszeit und -kosten kann dazu beitragen, die Gesamtleistung zu steigern Rentabilität and Effizienz Ihres Betriebs.

3. Höhere Effizienz und Zuverlässigkeit

Magnetpumpen sollen das bieten höhere effizienz als herkömmliche Pumpen. Das Fehlen von Dichtungen und Verpackungen bedeutet, dass dies der Fall ist weniger Energieverlust während des Pumpvorgangs. Bei herkömmlichen Pumpen führen die mechanischen Dichtungen und die Reibung der beweglichen Teile zu einer Energiedissipation, wodurch sie weniger effizient sind.

Magnetpumpen verwenden a direkte magnetische Kopplung das die Kraft vom Motor mit minimaler Reibung auf das Laufrad überträgt. Dadurch arbeiten sie effizienter, reduzieren den Energieverbrauch und verbessern die Systemzuverlässigkeit.

Die Zuverlässigkeit von Magnetpumpen zeigt sich besonders bei kontinuierlichen Prozessen Ausfallzeit kann kostspielig sein. Magnetpumpen sind auf eine längere Lebensdauer und weniger verschleißanfällige Teile ausgelegt, was sie zu einer zuverlässigen Option für Branchen macht, die einen 24/7-Betrieb erfordern.

4. Umgang mit viskosen Flüssigkeiten

Besonders effektiv in der Handhabung sind Magnetpumpen viskose Flüssigkeiten , wie Öle, Schlämme und dickflüssige Chemikalien. Herkömmliche Pumpen haben oft Probleme mit dieser Art von Flüssigkeiten, da sie aufgrund der inneren Reibung der Flüssigkeit verstopfen oder übermäßigen Verschleiß erfahren können.

Da Magnetpumpen ohne Gleitringdichtungen oder Dichtungen arbeiten, sind sie beim Pumpen viskoser Flüssigkeiten weniger anfällig für Verstopfungen oder Ausfälle. Aufgrund der Einfachheit der internen Struktur können Magnetpumpen auch Schlämme und viskose Flüssigkeiten effizienter fördern, was sie ideal für Branchen wie die folgenden macht:

- Chemische Herstellung

- Essen und Trinken

- Öl und Gas

- Bergbau und Schlammverarbeitung

Die Fähigkeit, ein breites Spektrum an Flüssigkeiten ohne zusätzliche Modifikationen oder Ausfallrisiken zu fördern, macht Magnetpumpen zu einer vielseitigen Wahl für anspruchsvolle Anwendungen.

5. Kontamination verhindern

In Branchen wie Arzneimittel , Biotechnologie , und Lebensmittelverarbeitung , Kontaminationskontrolle ist von größter Bedeutung. Herkömmliche Pumpen mit ihren Gleitringdichtungen können bei Verschlechterung der Dichtungen winzige Mengen an Verunreinigungen in das System gelangen lassen. Diese Verunreinigungen können die Qualität des Produkts beeinträchtigen und zu kostspieligen Rückrufen oder einem Vertrauensverlust der Verbraucher führen.

Magnetpumpen mit ihren dichtungsloses Design , verhindern Sie das Risiko einer Kontamination. Da keine physikalischen Verbindungen zur Förderflüssigkeit bestehen, besteht ein hohes Kontaminationsrisiko stark reduziert . Dies ist insbesondere beim Umgang mit hochreinen oder empfindlichen Flüssigkeiten von Vorteil.

In der Pharmaindustrie beispielsweise kann bereits die kleinste Spur einer Verunreinigung eine ganze Medikamentencharge ruinieren. Magnetpumpen sorgen dafür, dass die Flüssigkeit unverunreinigt bleibt, was für die Aufrechterhaltung der Produktintegrität von entscheidender Bedeutung ist.

6. Besser für Hochdrucksysteme

Magnetpumpen sind für die Handhabung konzipiert Hochdruckanwendungen mit Leichtigkeit. Herkömmliche Pumpen erfordern möglicherweise mehrere Dichtungen und zusätzliche Halterungen, um den richtigen Druck aufrechtzuerhalten, was die Komplexität des Systems und die Ausfallwahrscheinlichkeit erhöht. Diese Dichtungen können sich auch unter hohem Druck verschlechtern, was zu Undichtigkeiten oder Ineffizienzen führen kann.

Im Gegensatz dazu sind Magnetpumpen so konstruiert, dass sie hohe Drücke bewältigen können, ohne auf Dichtungen angewiesen zu sein. Dank der Magnetkupplung kann die Pumpe einen konstanten Druck aufrechterhalten, ohne dass komplizierte Dichtungen oder Packungsmaterialien erforderlich sind.

Zum Beispiel in chemische Verarbeitung or Öl und Gas Bei Anwendungen, bei denen Flüssigkeiten oft mit hohem Druck gepumpt werden, sind Magnetpumpen eine überlegene Option, da sie die Leistung aufrechterhalten, ohne Kompromisse bei Sicherheit oder Effizienz einzugehen.

7. Kosteneffizienz auf lange Sicht

Obwohl die Anschaffungskosten einer industriellen Magnetpumpe höher sein können als die einer herkömmlichen Pumpe, sind die langfristigen Einsparungen in Wartung , Ausfallzeit , und Energieeffizienz machen oft Magnetpumpen a kostengünstigere Lösung .

Durch den Wegfall des häufigen Austauschs von Dichtungen und die Reduzierung des Bedarfs an Wartungspersonal bieten Magnetpumpen im Laufe der Zeit eine bessere Kapitalrendite (ROI). Darüber hinaus führt ihre Energieeffizienz zu geringeren Betriebskosten, was die Kosteneffizienz weiter steigert.

Berücksichtigen Sie die folgenden Schlüsselfaktoren, die zur Gesamtkosteneffizienz von Magnetpumpen beitragen:

- Geringere Wartungskosten (keine Dichtungen auszutauschen)

- Energieeinsparungen (effizienterer Betrieb)

- Längere Lebensdauer (weniger Ausfälle)

In vielen Fällen sind die Gesamtbetriebskosten einer Magnetpumpe über die gesamte Lebensdauer niedriger als bei herkömmlichen Pumpen.

8. Energieeinsparungen

Der Energieverbrauch ist ein wesentlicher Faktor bei der Pumpenauswahl, insbesondere für großindustrielle Anwendungen. Herkömmliche Pumpen verlieren aufgrund der Reibung mechanischer Dichtungen und Lager häufig Energie. Magnetpumpen hingegen sind mehr energieeffizient denn ihr dichtungsloses Design minimiert Reibung und Leistungsverlust.

So erzielen Sie mit Magnetpumpen Energieeinsparungen:

- Geringerer Energieverbrauch durch weniger bewegliche Teile

- Höhere betriebliche Effizienz , insbesondere bei kontinuierlichen Durchflussanwendungen

- Reduzierte Belastung des Motors , was die Lebensdauer des Motors verlängert

Durch die Umstellung auf Magnetpumpen wird in vielen Branchen der Energieverbrauch gesenkt, was zu geringeren Betriebskosten und einem geringeren ökologischen Fußabdruck führt.

9. Vielseitigkeit in allen Anwendungen

Magnetpumpen sind äußerst vielseitig und können in den unterschiedlichsten Branchen eingesetzt werden. Von chemische Verarbeitung to Wasseraufbereitung Aufgrund ihrer Konstruktion können sie mit einer Vielzahl von Flüssigkeiten und Betriebsbedingungen umgehen.

Zu den Branchen, in denen sich Magnetpumpen auszeichnen, gehören:

- Chemische Herstellung (zum Pumpen korrosiver oder gefährlicher Chemikalien)

- Essen und Trinken (zum Pumpen von Flüssigkeiten ohne Kontamination)

- Arzneimittel (zur Aufrechterhaltung der Reinheit und Vermeidung von Kontaminationen)

- Wasseraufbereitung (zum Umgang mit abrasiven und nicht viskosen Flüssigkeiten)

Die Vielseitigkeit von Magnetpumpen macht sie zu einer attraktiven Option für Branchen mit unterschiedlichen Pumpanforderungen.

10. Umweltfreundliche Abläufe

Schließlich tragen Magnetpumpen dazu bei umweltfreundlichere Abläufe . Da sie über keine Gleitringdichtungen verfügen, die Schmier- oder Dichtmittel benötigen, reduzieren sie den Verbrauch umweltschädlicher Materialien. Darüber hinaus führt die Effizienz von Magnetpumpen zu einem geringeren Energieverbrauch, was den CO2-Fußabdruck Ihres Betriebs verringert.

Magnetpumpen helfen Branchen dabei, sich zu treffen Umweltvorschriften durch Reduzierung des Risikos von Verschüttungen, Lecks und Kontaminationen. Dies macht sie zu einer ausgezeichneten Wahl für Unternehmen, die ihre Nachhaltigkeitsbemühungen verbessern und ihre Auswirkungen auf die Umwelt reduzieren möchten.

.jpg)

TOP

TOP