Industriemedembranpumpen haben sich einen Ruf für ihre Präzision, Zuverlässigkeit und Energieeffizienz erworben. Ihre Design- und Betriebsmechanismen machen sie zu einer hochwirksamen Wahl für Branchen, die darauf abzielen, den Energieverbrauch zu verringern und gleichzeitig die Leistung aufrechtzuerhalten. Eine der wichtigsten Möglichkeiten, wie diese Pumpen zur Energieeffizienz beitragen, besteht darin, eine präzise Flüssigkeitsabgabe zu ermöglichen. Im Gegensatz zu herkömmlichen Pumpen, die kontinuierlich oder ineffizient betrieben werden können, sind industrielle Messung Pumpen speziell so ausgelegt, dass sie bei Bedarf genaue Mengen an Flüssigkeit liefern. Diese Präzision stellt sicher, dass die Pumpe nur Energie verwendet, um das erforderliche Flüssigkeitsvolumen zu bewegen, wodurch unnötiges Überpumpen oder Abfall vermieden wird. Diese genaue Dosierung verringert den Gesamtenergieverbrauch und macht den Betrieb effizienter.

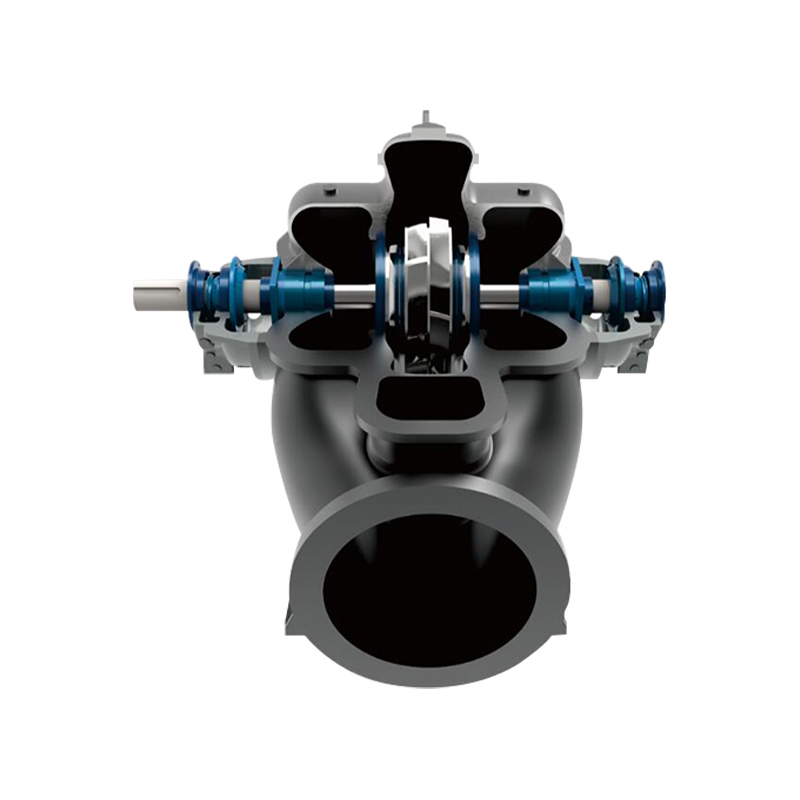

Membranpumpen arbeiten aufgrund ihres einfachen, aber effektiven Zwerchfellmechanismus mit minimaler mechanischer Reibung. Das Zwerchfell bewegt sich hin und her, um die Flüssigkeit zu bewegen, ohne dass komplexe bewegliche Teile oder Dichtungen erforderlich sind. Diese Einfachheit reduziert Energieverluste, die typischerweise mit Reibung und Verschleiß in komplexeren Pumpensystemen verbunden sind. Infolgedessen läuft die Pumpe reibungsloser und erfordert weniger Energie, um ihre Aufgaben zu erfüllen. Die Verringerung der mechanischen Reibung verbessert nicht nur die Langlebigkeit der Pumpe, sondern senkt auch die für den Betrieb erforderliche Energie erheblich, was letztendlich zu einem energieeffizienteren System beiträgt.

Ein weiterer Vorteil von Membranpumpen für industrielle Messungen ist die Fähigkeit, eine variable Durchflussregelung anzubieten. Diese Pumpen können angepasst werden, um eine bestimmte Durchflussrate basierend auf den Anforderungen der Anwendung zu liefern. Diese Anpassungsfähigkeit stellt sicher, dass die Pumpe nicht unnötig mit voller Kapazität läuft und den überschüssigen Energieverbrauch vermieden wird, der häufig bei weniger flexiblen Pumpenkonstruktionen zu sehen ist. Bei Prozessen, bei denen der erforderliche Fluss variieren kann, bedeutet die Fähigkeit, die Durchflussrate zu fannen, die Pumpe nur dann ausgeht, wenn sie benötigt wird, wodurch der Gesamtenergieverbrauch verringert wird.

Die Selbsterkapazität von Zwerchfellpumpen ist ein weiterer Faktor, der zur Energieeffizienz beiträgt. Diese Pumpen können ohne externe Hilfe mit dem Betrieb beginnen, wodurch der zusätzliche Energieverbrauch erforderlich ist, um die Pumpe zu fördern. Diese Funktion ist besonders in Anwendungen von Vorteil, bei denen die Flüssigkeitsquelle schwankten oder unterschiedliche Viskositäten aufweisen kann. In solchen Fällen behält die Membranpumpe ihren Effizienz bei, ohne zusätzliche Energie zu erfordern, um den Widerstand zu überwinden oder sich selbst neu zu befriedigen. Die Fähigkeit, unter solchen Bedingungen zu arbeiten, optimiert den Energieverbrauch im gesamten Prozess weiter.

Die Messungmagnempumpen bieten auch den Vorteil eines minimalen Druckverlusts während des Betriebs. Ihr Design stellt sicher, dass Flüssigkeitsströme mit geringem Widerstand fließt, was wiederum die Energiemenge verringert, die zur Überwindung der Innendruckverluste erforderlich ist. Viele Pumpen haben mit Druckabfällen zu kämpfen, die zu einer Energieeffizienz der Energie führen können, aber die Fähigkeit der Zwerchfellpumpe, einen stabilen und effizienten Durchflussweg aufrechtzuerhalten, stellt sicher, dass Energie bei der Überwindung unnötiger Widerstand nicht verschwendet wird. Dies führt zu einem effizienteren Pumpprozess mit reduzierter Energieanforderungen.

Die leckdichte Konstruktion von Zwerchfellpumpen trägt erheblich zu ihrer Energieeffizienz bei. Ohne mechanische Dichtungen besteht ein geringeres Risiko von Lecks, was zu Energieverlust und Systemeffizienz führen kann. Dieser leckfreie Betrieb stellt sicher, dass die Pumpe mit einer optimalen Kapazität ausfällt, ohne dass eine häufige Wartung oder Energieversorgungsreparaturen erforderlich sind. Die Integrität des Flüssigkeitssystems bleibt intakt und Energie wird bei der Korrektur von Lecks oder Wiederaufladung verlorener Flüssigkeiten nicht verschwendet.

.jpg)

TOP

TOP