Im komplexen Ökosystem der industriellen Flüssigkeitshandhabung ist die Membranpumpe – insbesondere die Air-Operated Double Diaphragm (AODD)-Variante – wird als ultimativer Problemlöser verehrt. Im Gegensatz zu Kreiselpumpen, die auf Hochgeschwindigkeitslaufrädern und mechanischen Dichtungen basieren, nutzen Membranpumpen eine hin- und hergehende Bewegung, die sowohl die Flüssigkeit schont als auch unglaublich robust gegenüber rauen Betriebsbedingungen ist. Von der Förderung gefährlicher Chemikalien in pharmazeutischen Laboders bis hin zur Förderung abrasiver Schlämme in schweren Bergbaubetrieben ist die Vielseitigkeit dieser Pumpen unübertroffen. Diese Vielseitigkeit bringt jedoch eine Herausforderung mit sich: Die große Auswahl an Materialkombinationen und Größenoptionen kann den Auswahlprozess entmutigend machen. Die Wahl der falschen Konfiguration kann zu häufigen Membranbrüchen, ineffizientem Luftverbrauch und kostspieligen Produktionsstopps führen.

Der mechanische Kern: Dynamik und Vorteile von AODD-Pumpen verstehen

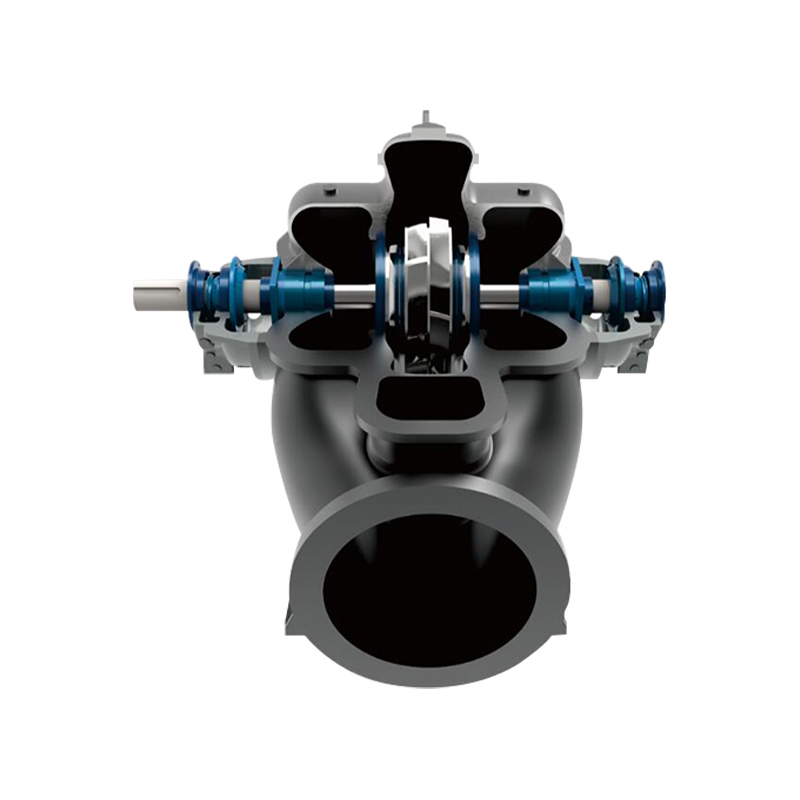

Um die richtige Pumpe auszuwählen, muss man zunächst die einzigartigen mechanischen Vorteile verstehen, die die Membrantechnologie gegenüber anderen Verdränger- oder Zentrifugalkonstruktionen bietet. Eine AODD-Pumpe funktioniert nach einem einfachen, aber effektiven Prinzip: Druckluft wird durch ein Luftverteilungsventil von einer Kammer in eine andere verschoben und bewegt dabei zwei Membranen hin und her. Dadurch entsteht ein Vakuum, um Flüssigkeit anzusaugen, und ein Druck, um sie herauszudrücken. Da die Pumpe durch Luft und nicht durch einen Elektromotor angetrieben wird, ist sie von Natur aus explosionsgeschützt und ideal für ATEX-regulierte Umgebungen.

Dichtungsloses Design und Auslaufschutz

Der bedeutendste technische Vorteil einer Membranpumpe ist ihre dichtungslose Konstruktion. Bei herkömmlichen Kreiselpumpen ist die Gleitringdichtung die häufigste Fehlerquelle, insbesondere beim Umgang mit kristallinen, abrasiven oder stark korrosiven Flüssigkeiten. Ein Leck in einer Gleitringdichtung kann zu Umweltverschmutzung, Verlust teurer Produkte und Sicherheitsrisiken für Bediener führen. Membranpumpen eliminieren dieses Risiko vollständig, indem sie die Membranen selbst als statische Dichtung verwenden. Durch diese Konstruktion wird sichergestellt, dass die gepumpte Flüssigkeit vollständig von der Atmosphäre und dem internen Luftmechanismus der Pumpe isoliert ist. Dies macht sie zur ersten Wahl für Übertragung gefährlicher Chemikalien , wo selbst ein geringfügiges Leck zu einem Verstoß gegen Vorschriften oder zu Verletzungen am Arbeitsplatz führen könnte. Darüber hinaus bedeutet das Fehlen mechanischer Dichtungen, dass an der Dichtungsfläche keine durch Reibung erzeugte Wärme entsteht, sodass die Pumpe wärmeempfindliche Flüssigkeiten fördern kann, ohne deren chemische Struktur zu beeinträchtigen.

Trockenlauf- und Selbstansaugfähigkeit

Betriebsflexibilität ist ein wesentliches Unterscheidungsmerkmal für AODD-Pumpen. Die meisten Industriepumpen erfordern eine „Ansaugung“ – das Füllen des Pumpengehäuses mit Flüssigkeit vor dem Start – und können schwer beschädigt werden, wenn sie „trocken laufen“ (ohne Flüssigkeit laufen). Membranpumpen unterscheiden sich grundlegend. Sie sind dazu in der Lage trocken selbstansaugend Das bedeutet, dass sie selbst bei trockenem Start genügend Vakuum erzeugen können, um Flüssigkeit aus einer Saughöhe von mehreren Metern anzusaugen. Wenn ein Tank leer ist, kann eine AODD-Pumpe darüber hinaus unbegrenzt mit Luft weiterlaufen, ohne dass die Gefahr einer Überhitzung oder eines internen Abriebverschleißes besteht. Dies ist besonders wertvoll bei der Sumpfentleerung, bei der Entleerung von Tanks und bei Entladeanwendungen, bei denen der Flüssigkeitsstand ungleichmäßig ist. Durch die Wahl einer Pumpe mit starken Trockenlauffähigkeiten reduzieren Branchen den Bedarf an komplexen Schwimmerschaltern oder Trockenlaufschutzsensoren, wodurch die Gesamtsystemarchitektur vereinfacht und der Wartungsaufwand reduziert wird.

Sanfte Flüssigkeitshandhabung und Feststoffdurchgang

Viele Industrieflüssigkeiten sind „scherempfindlich“, was bedeutet, dass sich ihre physikalischen Eigenschaften ändern, wenn sie einer Bewegung mit hoher Geschwindigkeit ausgesetzt werden. Produkte wie Fruchtpürees, Spezialpolymere und bestimmte Öle können durch die Hochgeschwindigkeits-Scherwirkung eines Laufrads zerstört werden. Die Hin- und Herbewegung einer Membranpumpe ist langsam und sanft, wodurch die Integrität der Flüssigkeit gewahrt bleibt. Darüber hinaus ermöglicht das interne Rückschlagventilsystem – typischerweise mit Kugeln oder Klappen – den Durchtritt erheblicher Feststoffe. Bei der Abwasseraufbereitung oder im Bergbau müssen Pumpen Flüssigkeiten fördern, die Steine, Geröll oder dicken Schlamm enthalten. Eine 2-Zoll-Membranpumpe kann je nach Ventildesign oft Feststoffe bis zu 6 mm oder sogar 50 mm fördern. Diese Fähigkeit, hochviskose und mit Feststoffen beladene Flüssigkeiten ohne Verstopfungen zu fördern, macht die Membranpumpe zu einem unverzichtbaren Werkzeug für „schmutzige“ Industrieprozesse.

Operational Excellence: Die STAMP-Methode zur Berufsauswahl

In der Pumpenindustrie ist die „STAMP“-Methode der professionelle Goldstandard, um sicherzustellen, dass eine Pumpe korrekt spezifiziert wird. STAMP steht für Größe, Temperatur, Anwendung, Material und Druck. Durch die systematische Bewertung jedes dieser fünf Faktoren können Ingenieure die „Fehlanwendungsfehler“ vermeiden, die für über 80 Prozent der vorzeitigen Pumpenausfälle verantwortlich sind.

Materialkompatibilität: Die Strategie für medienberührte Teile

Die „Material“-Komponente der STAMP-Methode ist wohl die wichtigste für den langfristigen ROI. Eine Membranpumpe besteht aus zwei Hauptkategorien von Materialien: dem Pumpenkörper (Außengehäuse) und den benetzten Elastomeren (Membranen, Kugeln und Sitze).

- Gehäusematerialien: Für nicht korrosive Flüssigkeiten wie Öle und Lösungsmittel bieten Gehäuse aus Aluminium oder Gusseisen eine langlebige und kostengünstige Lösung. Für Lebensmittel- oder pharmazeutische Anwendungen ist jedoch Edelstahl 316 ist erforderlich, um die FDA- und Hygienestandards zu erfüllen. Bei stark aggressiven Säuren oder Basen sind nichtmetallische Gehäuse wie Polypropylen oder PVDF (Kynar) zwingend erforderlich, um zu verhindern, dass sich das Gehäuse selbst auflöst.

- Elastomerauswahl: Die Membranen sind das „schlagende Herz“ der Pumpe und werden Millionen von Biegezyklen unterzogen. PTFE (Teflon) Bietet nahezu universelle chemische Beständigkeit, hat jedoch eine kürzere Biegelebensdauer und erfordert eine Backup-Membran. Santopren or Buna-N bieten eine hervorragende mechanische Langlebigkeit für wasserbasierte Schlämme und Öle, versagen jedoch schnell, wenn sie starken Säuren ausgesetzt werden. Mit a Tabelle zur chemischen Kompatibilität ist wesentlich; Beispielsweise führt das Pumpen von Toluol mit einer Buna-N-Membran dazu, dass das Elastomer innerhalb von Stunden anschwillt und reißt. Die Anpassung des Elastomers an den pH-Wert, die Konzentration und die Temperatur der Flüssigkeit ist der wichtigste Schritt zur Vermeidung ungeplanter Ausfallzeiten.

Dimensionierung und Luftverbrauchseffizienz

„Größe“ bedeutet mehr als nur die Anpassung an den Rohrdurchmesser. Es erfordert ein Gleichgewicht zwischen der gewünschten Durchflussrate (GPM) und der gesamten dynamischen Förderhöhe (TDH), die die Pumpe überwinden muss. Ein häufiger Fehler besteht darin, eine kleine Pumpe auszuwählen und sie mit maximaler Hubfrequenz laufen zu lassen, um ein Produktionsziel zu erreichen. Dies führt zu hochfrequenten Vibrationen, erhöhtem Lärmpegel und einer schnellen Verkürzung der Mean Time Between Failures (MTBF).

- Die 50-Prozent-Regel: Für eine optimale Effizienz empfehlen professionelle Ingenieure, eine Pumpe so zu dimensionieren, dass die erforderliche Durchflussrate bei etwa 50 Prozent der maximalen Nennkapazität der Pumpe erreicht wird. Durch diese „Überdimensionierung“ kann die Pumpe langsamer und rhythmischer laufen, was die Lebensdauer der Membranen und des Luftventils erheblich verlängert.

- Energiekosten: Druckluft ist ein teures Betriebsmittel. Eine Pumpe, die für ihre Anwendung nicht ausreichend dimensioniert ist, verbraucht übermäßig viel Luft. Moderne hocheffiziente Luftverteilungssysteme (ADS) sind darauf ausgelegt, eine „Überfüllung“ der Luftkammern zu verhindern, wodurch der Luftverbrauch um bis zu 40 Prozent gesenkt werden kann. Bei der Auswahl einer Pumpe ist die Betrachtung der Kurve „Luftverbrauch vs. Durchfluss“ von entscheidender Bedeutung, um die langfristige Energieauswirkung auf die Luftkompressoren der Anlage zu berechnen.

Technischer Vergleich von Membranpumpenmaterialien

Die folgende Tabelle dient als Kurzanleitung für die Abstimmung von Pumpenmaterialien auf gängige Industrieflüssigkeiten und -bedingungen.

| Gehäuse/Elastomer | Chemische Beständigkeit | Maximale Temperatur | Primärindustrie |

|---|---|---|---|

| Edelstahl / PTFE | Sehr hoch (universell) | 104°C | Pharma, Lebensmittel, Biotechnologie |

| Polypropylen / Santoprene | Hoch (Säuren/Basen) | 66°C | Wasseraufbereitung, Beschichtung |

| Aluminium / Buna-N | Mäßig (Öle/Lösungsmittel) | 82°C | Automobil, Öl und Gas |

| PVDF / PTFE | Extrem (konzentrierte Säure) | 107°C | Halbleiter, Chemie |

| Gusseisen / Neopren | Mäßig (Schleifmittel) | 93°C | Bergbau, Bauwesen |

Häufig gestellte Fragen (FAQ)

Was ist der Unterschied zwischen einem Kugelhahn und einem Klappenventil?

Kugelhähne sind der Standard für die meisten Flüssigkeiten und bieten eine zuverlässige Abdichtung und einen hohen Wirkungsgrad. Klappenventile sind für Flüssigkeiten konzipiert, die große oder zähe Feststoffe (wie Lumpen oder große Steine) enthalten, die den richtigen Sitz einer Kugel verhindern würden.

Warum „blockiert“ oder stoppt meine Membranpumpe mitten im Zyklus?

Das Abwürgen wird normalerweise durch zwei Ursachen verursacht: „Vereisung“ im Luftauslass oder ein verschmutztes Luftventil. Wenn sich Druckluft ausdehnt, kühlt sie schnell ab, wodurch Feuchtigkeit in der Luftleitung gefrieren kann. Der Einsatz eines Lufttrockners oder eines Anti-Eis-Schalldämpfers kann Abhilfe schaffen.

Kann ich eine Membranpumpe für hochviskose Flüssigkeiten verwenden?

Ja. AODD-Pumpen eignen sich hervorragend für viskose Flüssigkeiten wie Melasse oder schwere Polymere. Sie müssen jedoch die Hubfrequenz verlangsamen und größere Saugleitungen verwenden, damit die dicke Flüssigkeit ohne Kavitation in die Pumpenkammern gelangen kann.

Technische Referenzen und Standards

- Hydraulic Institute (HI) 10.1-10.5: Luftbetriebene Pumpen für Nomenklatur, Definitionen, Anwendung und Betrieb.

- ATEX-Richtlinie 2014/34/EU: Geräte und Schutzsysteme zur Verwendung in explosionsgefährdeten Bereichen.

- FDA CFR 21.177: Indirekte Lebensmittelzusatzstoffe: Polymere – Gummiartikel, die für den wiederholten Gebrauch bestimmt sind.

- ISO 9001:2015: Qualitätsmanagementsysteme für die Herstellung industrieller Pumpanlagen.

.jpg)

TOP

TOP