Sicherstellung des effizienten Betriebs von Industrielle Schlammpumpen ist entscheidend für die Optimierung der Produktivität und die Minimierung kostspieliger Ausfallzeiten in Branchen wie Bergbau, Abwasseraufbereitung und chemischer Verarbeitung. Schlammpumpen sind für die Förderung abrasiver und korrosiver Materialien konzipiert und daher besonders anfällig für Verschleiß. Daher ist es wichtig zu verstehen, wie diese Pumpen gewartet und optimiert werden, um eine langfristige Leistung sicherzustellen.

1. Richtige Auswahl der Pumpe und Komponenten

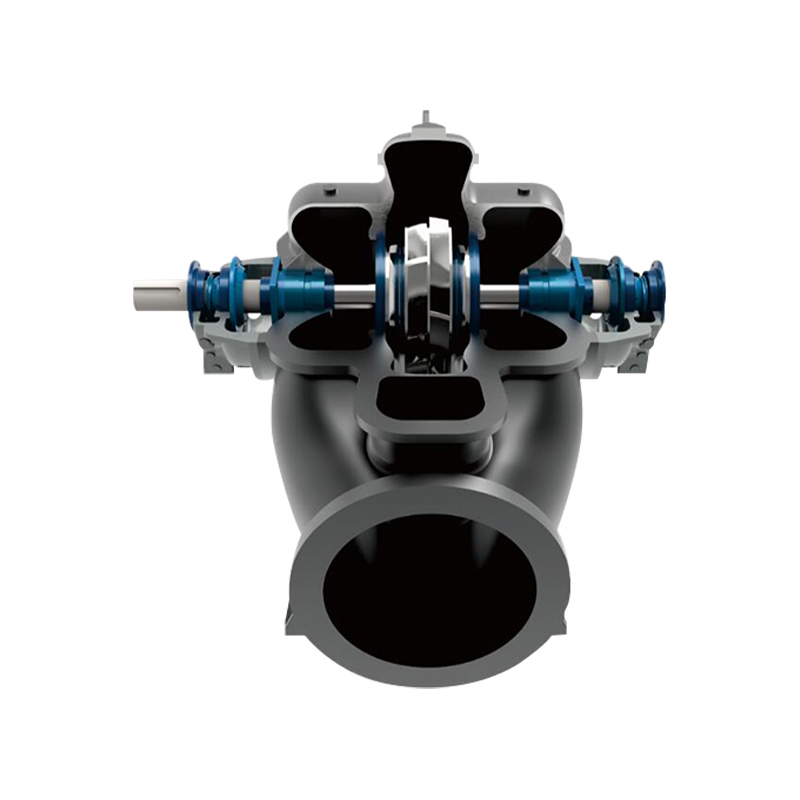

Der erste Schritt zur Gewährleistung des effizienten Betriebs einer industriellen Schlammpumpe ist die Auswahl der richtigen Pumpe und Komponenten. Schlammpumpen gibt es in verschiedenen Ausführungen, beispielsweise als Kreisel- und Verdrängerpumpen, die jeweils für unterschiedliche Anwendungen geeignet sind. Aufgrund ihrer Fähigkeit, große Schlammmengen bei moderaten Drücken zu fördern, werden häufig Kreiselschlammpumpen eingesetzt. Für spezifischere Anwendungen, wie das Pumpen hochviskoser oder nicht-Newtonscher Schlämme, können Verdrängerpumpen jedoch besser geeignet sein.

Bei der Auswahl einer Pumpe ist es wichtig, Faktoren wie die Durchflussrate, die Partikelgröße und die Viskosität der Aufschlämmung zu berücksichtigen. Wenn Ihre Gülle beispielsweise große oder abrasive Partikel enthält, benötigen Sie möglicherweise eine Pumpe mit Hochleistungskomponenten wie gehärteten Laufrädern oder gummierten Gehäusen. Auch die Materialkompatibilität ist wichtig, um Korrosion oder chemische Zersetzung zu vermeiden, insbesondere in Branchen, die mit aggressiven Chemikalien arbeiten. Durch die Auswahl einer Pumpe, die den spezifischen Anforderungen Ihrer Anwendung entspricht, können Sie das Risiko eines Pumpenausfalls erheblich reduzieren und die Gesamteffizienz verbessern.

2. Optimaler Pumpenbetrieb

Sobald die Pumpe ausgewählt ist, ist es wichtig, sie innerhalb der optimalen Parameter zu betreiben, um ihre Effizienz sicherzustellen. Dazu gehört die Aufrechterhaltung der richtigen Durchflussrate, die Vermeidung von Kavitation und der Betrieb innerhalb der empfohlenen Druckbereiche. Wenn die Pumpe mit der richtigen Durchflussrate läuft, arbeitet sie optimal und der Energieverbrauch bleibt effizient. Der Betrieb der Pumpe unter oder über der vorgesehenen Durchflussrate kann zu Ineffizienz, erhöhtem Verschleiß und möglicher Überhitzung führen.

Kavitation ist eine der häufigsten Ursachen für den Ausfall von Schlammpumpen. Dieses Phänomen tritt auf, wenn der Druck in der Pumpe unter den Dampfdruck der Aufschlämmung fällt, was zur Bildung von Dampfblasen führt. Wenn diese Blasen kollabieren, erzeugen sie Stoßwellen, die die internen Komponenten der Pumpe beschädigen können, was zu Leistungseinbußen und kostspieligen Reparaturen führt. Um Kavitation zu vermeiden, stellen Sie sicher, dass die Pumpe über eine ausreichende Saughöhe verfügt, vermeiden Sie einen Trockenlauf der Pumpe und stellen Sie sicher, dass der Eingangsdruck stabil ist.

Schlüsselfaktoren zur Gewährleistung eines optimalen Pumpenbetriebs

| Faktor | Beschreibung | Empfohlene Aktion |

|---|---|---|

| Durchflussrate | Beeinflusst die Effizienz der Pumpe und den Energieverbrauch. | Betreiben Sie die Pumpe mit 70–80 % der maximalen Durchflussrate. |

| Kavitation | Tritt auf, wenn der Druck zu stark abfällt und die Pumpe beschädigt wird. | Sorgen Sie für den richtigen Saugdruck und vermeiden Sie einen niedrigen Eingangsdruck. |

| Pumpengeschwindigkeit | Auswirkungen auf Verschleiß. | Verwenden Sie Frequenzumrichter (VFDs), um die Geschwindigkeit je nach Bedarf anzupassen. |

| Pumpendruck | Übermäßiger Druck kann den Energieverbrauch und den Verschleiß erhöhen. | Halten Sie die Designspezifikationen ein, um die Belastung zu reduzieren. |

Indem Sie diese Faktoren konsequent überwachen und sicherstellen, dass die Pumpe innerhalb ihrer optimalen Parameter arbeitet, können Sie die Effizienz verbessern und unnötige Belastungen für das System reduzieren.

3. Regelmäßige Wartung und Überwachung

Regelmäßige Wartung ist unerlässlich, damit Schlammpumpen effizient laufen. Regelmäßige Inspektionen helfen dabei, Verschleiß und potenzielle Probleme zu erkennen, bevor sie zu erheblichen Schäden führen. Eines der ersten Dinge, die überprüft werden müssen, ist die Laufrad , die typischerweise am stärksten von Schleifschlämmen betroffen ist. Achten Sie auf Anzeichen von Erosion oder Rissbildung, da dies die Pumpeneffizienz drastisch beeinträchtigen kann. Ebenso die Inspektion der Pumpengehäuse auf Anzeichen von Korrosion oder Verschleiß ist entscheidend. Wenn Komponenten erhebliche Schäden aufweisen, ist es eine kostengünstige Strategie, sie auszutauschen, bevor es zu einer weiteren Verschlechterung kommt.

Die Überwachung der Pumpenleistung ist ein weiterer wichtiger Schritt zur Gewährleistung der Effizienz. Dabei kommen Instrumente wie z.B. zum Einsatz Durchflussmesser , Manometer , und Vibrationssensoren um den Zustund der Pumpe in Echtzeit zu überwachen. Anomalien bei den Messwerten, wie z. B. Druckabfall oder übermäßige Vibrationen, sollten sofort untersucht werden. Durch die Implementierung von Zustundsüberwachungssystemen können frühzeitig Anzeichen von Verschleiß, Kavitation oder Fehlausrichtung erkannt werden, die dann behoben werden können, bevor sie zu einem größeren Ausfall führen.

4. Korrekte Pumpenausrichtung

Eine Fehlausrichtung zwischen der Pumpe und ihrem Motor ist eine häufige Ursache für verminderte Effizienz und vorzeitigen Ausfall. Wenn die Pumpenwelle und die Motorwelle nicht richtig ausgerichtet sind, kann es zu Vibrationen, Überhitzung und erhöhtem Lagerverschleiß kommen. Eine Fehlausrichtung kann auch dazu führen, dass die Pumpe unter höherer Last arbeitet, was ihre Leistung verringern und zu Ineffizienz führen kann.

Um eine korrekte Ausrichtung sicherzustellen, überprüfen Sie die Wellenausrichtung regelmäßig mit Ausrichtungswerkzeugen oder Laserausrichtungssystemen. Jede Abweichung von der richtigen Ausrichtung sollte sofort korrigiert werden, um Langzeitschäden zu vermeiden. Stellen Sie außerdem sicher, dass die Pumpenkupplung in gutem Zustand und ordnungsgemäß befestigt ist, um eine zusätzliche Belastung des Systems zu vermeiden.

5. Sorgen Sie für eine ordnungsgemäße Wartung der Dichtungen und Lager

Schlammpumpen sind aufgrund der abrasiven und oft korrosiven Beschaffenheit der von ihnen geförderten Schlämme besonders anfällig für Dichtungs- und Lagerverschleiß. Ein Fehler im Dichtungssystem kann zu Undichtigkeiten führen, die zu einer Verunreinigung der Gülle, einem Druckverlust und einer möglichen Systemabschaltung führen können. Ebenso können schlecht gewartete Lager vorzeitig ausfallen, was zu Fehlausrichtung und übermäßiger Reibung führt, was die Pumpeneffizienz verringert.

Um diese Probleme zu minimieren, überprüfen Sie die Dichtungen regelmäßig auf Anzeichen von Abnutzung oder Beschädigung und ersetzen Sie sie umgehend. Stellen Sie außerdem sicher, dass die Lager ordnungsgemäß geschmiert sind, um die Reibung zu verringern. Bei Anwendungen mit hohem Verschleiß sollten Sie die Verwendung in Betracht ziehen Gleitringdichtungen and Keramiklager für eine bessere Haltbarkeit.

6. Pumpentemperatur verwalten

Überhitzung ist ein weiterer Faktor, der die Effizienz von Schlammpumpen verringern kann. Pumpen, die bei übermäßig hohen Temperaturen laufen, sind anfälliger für Verschleiß, Korrosion und Energieineffizienz. Die Ursache für Überhitzung kann oft auf unzureichende Schmierung, den Betrieb der Pumpe ohne Gülle oder den Betrieb mit einer zu geringen Durchflussrate zurückgeführt werden.

Um eine Überhitzung zu vermeiden, überwachen Sie die Betriebstemperatur der Pumpe und stellen Sie sicher, dass für ausreichende Kühlung oder Schmierung gesorgt ist. Wenn die Pumpentemperatur die empfohlenen Grenzwerte überschreitet, passen Sie die Betriebsparameter an, erhöhen Sie den Durchfluss oder verbessern Sie die Kühlmechanismen, um die Temperatur wieder auf ein sicheres Niveau zu bringen.

7. Umgang mit Verschleiß

Aufgrund der abrasiven Beschaffenheit der Gülle sind Abnutzungserscheinungen unvermeidlich. Der rechtzeitige Austausch verschlissener Komponenten kann jedoch dazu beitragen, die Lebensdauer der Pumpe zu verlängern. Die Laufrad and Liner sind zwei Teile, die häufig unter Verschleiß leiden. Durch den Austausch dieser Komponenten bei festgestelltem Verschleiß wird sichergestellt, dass die Pumpe weiterhin effizient arbeitet, ohne an Leistung einzubüßen.

Darüber hinaus verwenden verschleißfeste Materialien B. Hartlegierungen oder Gummiauskleidungen, können die Verschleißrate bei Anwendungen mit hohem Abrieb deutlich reduzieren. Diese Materialien können kritische Komponenten vor Schäden schützen und dazu beitragen, die Pumpenleistung über einen längeren Zeitraum aufrechtzuerhalten.

FAQ

F1: Wie oft sollten industrielle Schlammpumpen gewartet werden?

A1: Die Wartungshäufigkeit hängt von der spezifischen Anwendung und den Gülleeigenschaften ab. Als allgemeine Richtlinie gilt jedoch, alle drei bis sechs Monate eine gründliche Inspektion durchzuführen und häufiger auf stark verschleißende Komponenten wie Laufräder und Dichtungen zu prüfen.

F2: Kann ich meine Schlammpumpe mit jeder Durchflussrate betreiben?

A2: Nein. Der Betrieb mit Durchflussraten außerhalb des Auslegungsbereichs der Pumpe kann zu Ineffizienz, übermäßigem Verschleiß oder sogar Schäden an der Pumpe führen. Es wird empfohlen, innerhalb von 70–80 % der maximalen Förderleistung der Pumpe zu arbeiten.

F3: Was verursacht Kavitation in Schlammpumpen und wie kann ich sie verhindern?

A3: Kavitation tritt auf, wenn der Druck in der Pumpe unter den Dampfdruck der Aufschlämmung fällt, was zur Blasenbildung führt. Um Kavitation zu vermeiden, stellen Sie sicher, dass die Pumpe über einen ausreichenden Saugdruck verfügt, vermeiden Sie niedrige Einlassdrücke und sorgen Sie für die richtige Durchflussrate.

Referenzen

- Holland, P. (2019). Handbuch zum Pumpen von Schlamm: Ein Leitfaden zur Auswahl und zum Betrieb von Schlammpumpen . Sonst.

- Smith, R. (2020). Industriepumpen: Prinzipien und Anwendungen . McGraw-Hill-Ausbildung.

- Jones, M. & Turner, J. (2018). „Schlammpumpen: Verschleiß und Wartung.“ Zeitschrift für Fluidtechnik , 140(2), 021001.

.jpg)

TOP

TOP