1. Effizienter Transport von Flüssigkeiten und Gasen

In der chemischen und Ölindustrie ist der effiziente Transport von Flüssigkeiten und Gasen eine grundlegende Funktion von Industriepumpen . Egal, ob es sich um den Transport von Rohstoffen oder die Pipeline -Lieferung von fertigen Produkten handelt, Pumpen spielen bei diesen Prozessen eine unverzichtbare Rolle. Insbesondere werden Industriepumpen verwendet für:

A) Rohstofftransport

In der Ölindustrie werden Industriepumpen verwendet, um Rohöl aus den Ölfeldern zu extrahieren und zu Raffinerien oder Lagereinrichtungen zu transportieren. Die Pumpe ist dafür verantwortlich, das Rohöl aus dem unterirdischen Reservoir an die Oberfläche zu heben und es durch Rohrleitungen zu bewegen.

b) Flüssigkeitshandhabung

In der chemischen Industrie werden Pumpen üblicherweise verwendet, um chemische Lösungsmittel, Katalysatoren und andere wesentliche Flüssigkeiten zu bewältigen. Unterschiedliche Chemikalien weisen unterschiedliche physikalische Eigenschaften auf (z. B. Viskosität, Korrosivität), sodass Pumpen so ausgelegt sein müssen, dass diese Flüssigkeitseigenschaften berücksichtigt werden, um einen stabilen Betrieb sicherzustellen.

c) Gastransport

In der Öl- und Gasindustrie werden auch Pumpen für den Gastransport verwendet. Zum Beispiel wird Erdgas über Hochdruckrohrleitungen transportiert, und Pumpen tragen dazu bei, den stabilen Gasfluss durch diese Systeme zu gewährleisten.

2. Genaue Kontrolle der Flüssigkeiten

In den Produktionsprozessen der chemischen und Ölindustrie erfordern viele Reaktionen Flüssigkeiten, um Reaktoren mit bestimmten Geschwindigkeiten, Drücken und Temperaturen zu betreten. Hier wird die genaue Kontrolle durch Pumpen entscheidend.

a) Flussregelung

Bei chemischen Reaktionen beeinflusst der Flüssigkeitsfluss direkt die Effizienz der Reaktion und die Qualität des Produkts. Moderne Industriepumpen können die Durchflussrate, den Druck und andere Parameter einstellen, um optimale Reaktionsbedingungen zu gewährleisten.

b) Druck- und Temperaturregelung

Einige Reaktionen erfordern die Aufrechterhaltung spezifischer Druck- und Temperaturbedingungen. Die Fähigkeit der Pumpe, Druck und Temperatur zu steuern, sorgt dafür, dass Flüssigkeiten in einem stabilen Zustand in die Reaktoren eindringen und übermäßigen oder unzureichenden Druck vermieden werden, der zu Unfällen führen kann.

3. Umgang mit korrosiven und hohen Temperaturflüssigkeiten

In der Chemikalie- und Ölindustrie umfassen viele Prozesse die Umgang mit hochkarresiven oder Hochtemperaturflüssigkeiten. Pumpen müssen unter diesen extremen Bedingungen in der Lage sein.

a) korrosive Flüssigkeitshandhabung

Viele Chemikalien wie Säuren, Alkalien und Lösungsmittel sind sehr korrosiv und stellen hohe Anforderungen an Pumpenmaterialien dar. Pumpen werden typischerweise aus korrosionsbeständigen Materialien wie Edelstahl, Titanlegierungen oder Keramiken hergestellt, um heftigen chemischen Umgebungen standzuhalten.

b) Hochtemperaturflüssigkeitshandhabung

Bei der Raffination von Erdölkolben können die Temperaturen von Flüssigkeiten 300 ° C überschreiten. Pumpen, die zur Bewältigung von Hochtemperaturflüssigkeiten verwendet werden, müssen so ausgelegt sein, dass sie diesen erhöhten Temperaturen standhalten, ohne an Materialverschlechterung oder reduzierter Leistung zu leiden.

4. Haltbarkeit und Zuverlässigkeit

Die Produktionsumgebungen in der Chemie- und Ölindustrie sind oft sehr hart und erfordern, dass Pumpen eine hohe Haltbarkeit und Zuverlässigkeit aufweisen.

a) kontinuierlicher Betrieb

Die Ölgewinnung und die chemische Herstellung erfordern häufig einen kontinuierlichen 24-Stunden-Betrieb, und jeder Ausfall von Geräten kann zu Ausfallzeiten der Produktion führen. Daher müssen Industriepumpen höchst zuverlässig und in der Lage sein, verlängerte Betriebszeiten ohne Ausfall standzuhalten.

b) Verhindern von Lecks und Kontamination

In Prozessen mit giftigen, brennbaren oder korrosiven Flüssigkeiten ist die Versiegelungsfähigkeit der Pumpe von entscheidender Bedeutung. Moderne Pumpen verwenden doppelte mechanische Dichtungen und andere Technologien wie Dichtungsflüssigkeitskühlung, um Leckagen zu verhindern und die Umweltverschmutzung zu minimieren.

5. Umweltschutz und Abwasserbehandlung

In der Öl- und Chemieindustrie ist die Behandlung von Abwasser und Emission ein wesentliches Umweltanliegen. Industriepumpen spielen in diesen Prozessen eine wesentliche Rolle.

a) Abwassertransport und Behandlung

In der chemischen Produktion erfordern die Abwassersammlung, der Transport und die Behandlung effiziente Pumpsysteme. Pumpen stellen sicher, dass die Abwasserstärke effektiv durch Behandlungssysteme fließt und die Schadstoffkonzentrationen reduzieren, um die Entladungsstandards zu erfüllen.

b) Ölwassertrennung und -abfluss

Bei der Ölgewinnung ist die Öl-Wasser-Trennung ein entscheidender Schritt. Pumpen werden in Öl-Wasser-Trenneinheiten verwendet, um die Mischöl und Wasser zur weiteren Verarbeitung in Abwasserbehandlungssysteme zu bewegen.

6. Produktionsverbesserung und Energieeinsparung

In der Öl- und Chemieindustrie ist die Energieeffizienz von entscheidender Bedeutung, insbesondere wenn die Energiekosten steigen. Die Effizienz von Pumpen wirkt sich direkt auf die Wirtschaftlichkeit der Produktion aus.

a) Verbesserung der Produktionseffizienz

Durch die Optimierung der Konstruktions- und Betriebsparameter von Pumpen können Industriepumpen den Energieverlust verringern und die Effizienz des Flüssigkeitstransports verbessern. Dies hilft nicht nur, die Produktivität zu verbessern, sondern reduziert auch den Energieverbrauch.

b) Anwendung energiesparender Technologien

Mit technologischen Fortschritten verwenden moderne Industriepumpen energiesparende Technologien wie variable Frequenzantriebe (VFDs) und niedrige Auszeichnungen, um die Betriebsbedingungen anhand des Durchfluss- und Druckbedarfs anzupassen und unnötige Energieabfälle zu vermeiden.

7. Automatisierung und Intelligenz

Moderne Industriepumpen bewegen sich zunehmend zu intelligenten Systemen und optimieren den Betrieb durch Automatisierung.

a) Automatische Überwachung und Einstellung

Intelligente Pumpen können Parameter wie Durchflussrate, Druck und Temperatur in Echtzeit überwachen. Sie passen sich automatisch an, um die Arbeitseffizienz zu optimieren. Beispielsweise kann die Pumpe ihre Durchflussrate automatisch entsprechend den Anforderungen des chemischen Prozesses einstellen und die Notwendigkeit einer manuellen Intervention verringern.

b) Fehlerdiagnose und Vorhersage

Moderne Pumpensysteme sind mit Sensoren und Überwachungssystemen ausgestattet, um Unregelmäßigkeiten bei der Pumpenleistung zu erkennen. Diese Systeme prognostizieren potenzielle Ausfälle, die vorbeugende Wartung ermöglichen und die Wahrscheinlichkeit unerwarteter Ausfallzeiten verringern.

8. Umgang mit extremen Betriebsbedingungen

In der Öl- und Chemieindustrie sind viele operative Umgebungen komplex und gefährlich und erfordern Pumpen, die extreme Bedingungen bewältigen können.

a) Hochdruckumgebungen

Bestimmte Ölextraktion und chemische Prozesse erfordern Operationen unter ultrahoherem Druck. Pumpen müssen in der Lage sein, diese Drucke abzuwickeln, um einen stabilen Flüssigkeitstransport ohne Ausfall zu gewährleisten.

b) Extremtemperaturbedingungen

In speziellen Anwendungen wie der Offshore -Ölgewinnung müssen Pumpen bei extrem niedrigen Temperaturen arbeiten. Pumpen müssen so ausgelegt sein, dass sie dem Einfrieren und Funktionen unter diesen harten Bedingungen zuverlässig widerstehen.

9. Verschiedene Pumpentypen für unterschiedliche Bedürfnisse

Die Chemikalie- und Ölindustrie erfordern Pumpen, um eine Vielzahl von Flüssigkeiten zu bewältigen, die jeweils eigene Eigenschaften haben. Unterschiedliche Pumpentypen eignen sich für unterschiedliche Aufgaben.

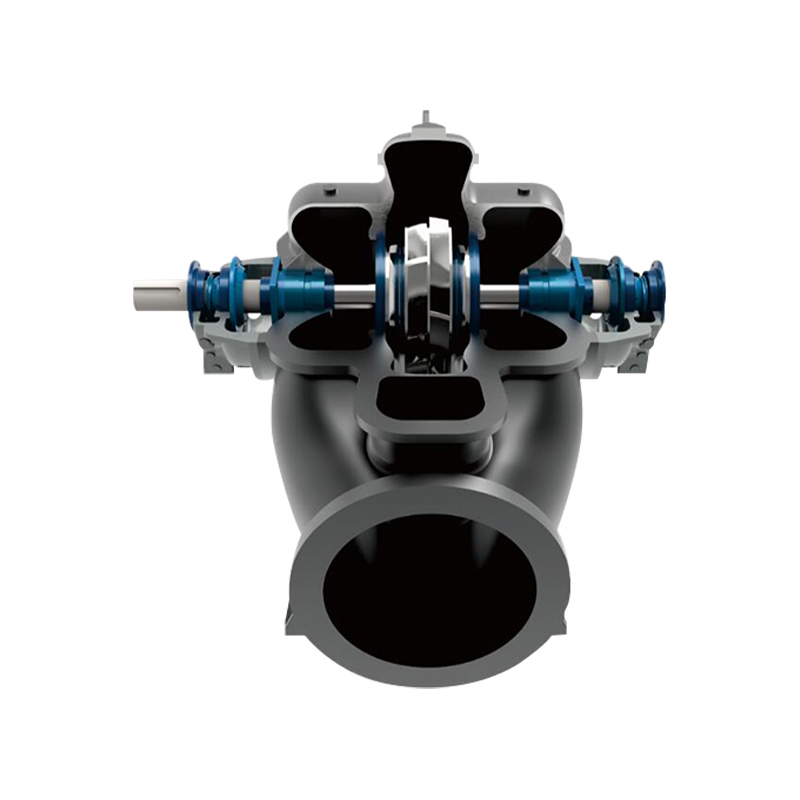

A) Zentrifugalpumpen

Zentrifugalpumpen werden häufig zum Transport von Flüssigkeiten mit niedriger Viskosität wie Wasser, Lösungsmitteln und Ölen verwendet. Sie eignen sich für High-Flow-Anwendungen in chemischen Pflanzen.

b) Schraubenpumpen

Schraubenpumpen sind ideal für Flüssigkeiten mit hoher Viskosität wie schweren Ölen und Asphalt, die häufig in der Ölindustrie enthalten sind.

C) Membranpumpen

Diaphragmpumpen werden zum Umgang mit gefährlichen Chemikalien und Schlägen verwendet, die feste Partikel enthalten. Diese Pumpen sind stark korrosionsresistent und werden häufig in Prozessen mit Säuren und Alkalien verwendet.

10. Notfallsicherung und redundantes Design

In der Öl- und Chemieindustrie ist die Redundanz der Ausrüstung von entscheidender Bedeutung, insbesondere bei kritischen Produktionsprozessen.

a) redundante Pumpensysteme

Um sicherzustellen, dass die Produktion im Falle eines Geräteausfalls ununterbrochen weitergeführt wird, sind viele kritische Prozesse mit Backup -Pumpensystemen ausgestattet. Diese redundanten Konstruktionen ermöglichen einen nahtlosen Umschalten auf Sicherungspumpen bei einem Ausfall in der Primärpumpe.

b) Automatische Schaltfunktionalität

Moderne Industriepumpen sind mit Steuerungssystemen ausgestattet, die automatisch zwischen der Hauptpumpe und der Sicherungspumpe wechseln können. Dies verringert die Komplexität des manuellen Betriebs und minimiert das Fehlerpotential.

| Pumpentyp | Anwendungen | Merkmale |

|---|---|---|

| Zentrifugalpumpe | Flüssigkeiten mit niedriger Viskosität (z. B. Wasser, Lösungsmittel) | Hohe Durchflussraten, einfache Struktur, geeignet für den groß angelegten Transport |

| Schraubenpumpe | Hochviskositätsflüssigkeiten (z. B. schwere Öle, Asphalt) | Geeignet für Flüssigkeiten mit hoher Viskosität, starke Anpassungsfähigkeit |

| Membranpumpe | Gefährliche Chemikalien, Schlämme, die Feststoffe enthalten | Hohe Korrosionsbeständigkeit, verwendet für die Umstellung von Spezialchemikalien |

.jpg)

TOP

TOP