1. Leckageverhinderung

Einer der größten Vorteile von Magnetkupplungspumpen ist ihre Fähigkeit, Leckagen zu verhindern, eine Funktion, die besonders in Branchen wie der Petrochemie von entscheidender Bedeutung ist. Petrochemische Prozesse erfordern häufig den Umgang mit gefährlichen, korrosiven und leicht flüchtigen Flüssigkeiten wie Säuren, Lösungsmitteln und Kohlenwasserstoffen. Jedes Leck kann zu katastrophalen Umweltkatastrophen, Brandgefahr oder dem Verschütten von Chemikalien führen, die allesamt das Potenzial haben, erhebliche Schäden sowohl für die menschliche Gesundheit als auch für die Umwelt zu verursachen.

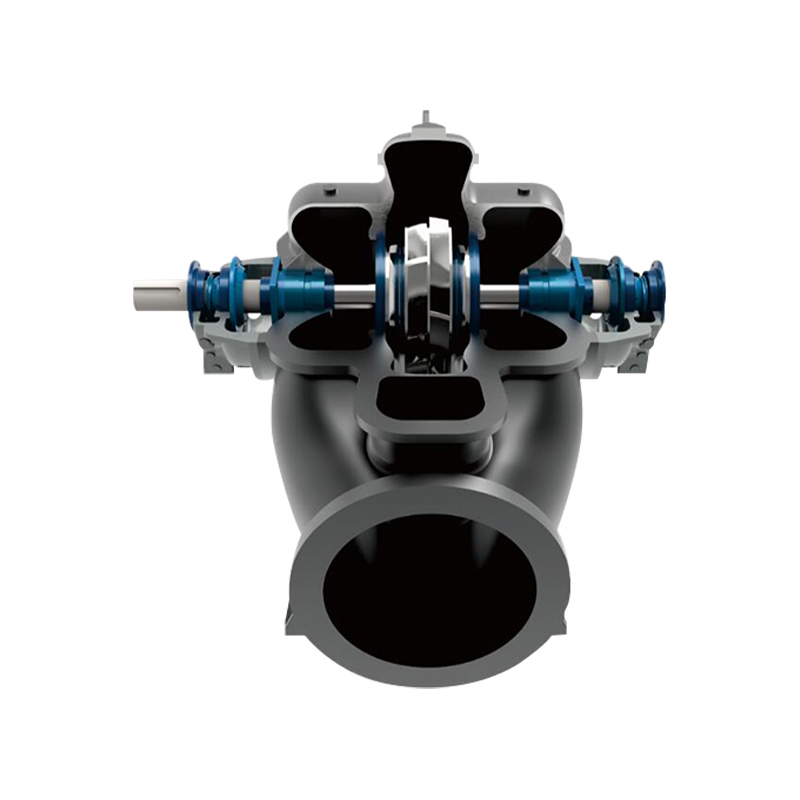

Magnetpumpen Sie arbeiten mit einem Magnetkupplungsmechanismus, bei dem das Laufrad durch ein Magnetfeld und nicht durch direkten mechanischen Kontakt mit der Motorwelle angetrieben wird. Dadurch entfällt die Notwendigkeit von Dichtungen, die typischerweise die Schwachstelle herkömmlicher Pumpen darstellen, die im Laufe der Zeit zu Verschleiß und Undichtigkeiten neigen. Bei Magnetpumpen sorgt das Fehlen von Dichtungen dafür, dass die gepumpten Flüssigkeiten sicher im System eingeschlossen sind, wodurch das Risiko von Leckagen erheblich reduziert wird.

Zusätzlich zu ihrer Hauptfunktion, Lecks zu verhindern, werden Magnetpumpen häufig in Anwendungen eingesetzt, bei denen selbst ein kleines Leck katastrophale Auswirkungen haben könnte. Aus diesem Grund eignen sie sich ideal für Branchen wie die Petrochemie, die Pharmaindustrie und die Lebensmittelverarbeitung, in denen strenge Reinheits- und Sicherheitsstandards gelten. Da die Nachfrage nach sichereren, zuverlässigeren und umweltfreundlicheren Prozessen wächst, wird erwartet, dass der Einsatz von Magnetpumpen im petrochemischen Sektor zunehmen wird.

Durch den Einsatz magnetischer Antriebstechnologie können petrochemische Unternehmen die kostspieligen und gefährlichen Folgen von Lecks vermeiden und so sowohl zur Einhaltung gesetzlicher Vorschriften als auch zum Schutz der öffentlichen Gesundheit und der Umwelt beitragen.

2. Umgang mit ätzenden und giftigen Chemikalien

In der petrochemischen Industrie wird routinemäßig mit aggressiven, ätzenden Chemikalien wie Säuren, Laugen und giftigen Lösungsmitteln gearbeitet, von denen viele herkömmliche Pumpenkomponenten wie Dichtungen und sogar Metalle angreifen können. In diesem Zusammenhang bieten Magnetpumpen einen wesentlichen Vorteil. Im Gegensatz zu herkömmlichen Pumpen, die Dichtungen erfordern, die anfällig für chemische Angriffe sind, zeichnen sich Magnetkupplungspumpen durch ein dichtungsloses Design aus, das diese potenziellen Fehlerquellen eliminiert.

Magnetpumpen bestehen typischerweise aus korrosionsbeständigen Materialien wie Edelstahl, Hastelloy, Titan und verschiedenen Legierungen. Das Laufrad, das in direkten Kontakt mit der gepumpten Flüssigkeit kommt, besteht häufig aus chemisch beständigen Materialien wie Keramik oder Kohlenstoffverbundwerkstoffen. Diese Konstruktion macht die Pumpe äußerst widerstandsfähig gegen den Verschleiß durch aggressive Chemikalien und gewährleistet so eine lange Lebensdauer der Pumpe auch unter extremsten Bedingungen.

Zusätzlich zur Korrosionsbeständigkeit können Magnetpumpen sicher mit giftigen Chemikalien umgehen, ohne dass das Risiko einer Kontamination oder Exposition der Arbeiter besteht. Herkömmliche Pumpen mit Gleitringdichtungen können ausfallen und zu Undichtigkeiten führen, die die Arbeiter gefährlichen Chemikalien aussetzen. Da Magnetpumpen jedoch keine Dichtungen haben, die mit der Flüssigkeit in Kontakt kommen, reduzieren sie das Risiko solcher Lecks erheblich und sorgen so für sicherere Arbeitsbedingungen in petrochemischen Anlagen.

Da sich die petrochemische Industrie zunehmend auf Nachhaltigkeit und die Reduzierung von Umweltbelastungen konzentriert, werden Magnetpumpen wahrscheinlich eine breitere Anwendung bei der Förderung aggressiver und giftiger Flüssigkeiten finden. Ihre Fähigkeit, Leckagen zu verhindern und Korrosion zu widerstehen, wird bei der Erreichung dieser Ziele eine Schlüsselrolle spielen.

3. Hohe Effizienz und Energieeinsparungen

Magnetpumpen sind im Vergleich zu herkömmlichen Pumpen für ihre überlegene Energieeffizienz bekannt, was sie zu einer attraktiven Option für petrochemische Anlagen macht, die die Betriebskosten senken und den Gesamtenergieverbrauch verbessern möchten. Herkömmliche Pumpen mit Gleitringdichtungen leiden häufig unter Reibung und Verschleiß, was zu Energieverlusten in Form von Wärme führt. Im Gegensatz dazu arbeiten Magnetpumpen mit einem berührungslosen Kupplungssystem, das mechanische Reibung eliminiert und den Energieaufwand für den Antrieb der Pumpe reduziert.

Der berührungslose Betrieb von Magnetpumpen gewährleistet einen minimalen Widerstand im System, was zu einer effizienteren Kraftübertragung vom Motor zum Laufrad führt. Dies führt im Laufe der Zeit zu einem geringeren Energieverbrauch und geringeren Betriebskosten. Angesichts der Tatsache, dass viele petrochemische Betriebe kontinuierlich ablaufen und Pumpen rund um die Uhr in Betrieb sein müssen, werden Energieeinsparungen zu einem wichtigen Faktor bei der Reduzierung der Gesamtbetriebskosten.

Abgesehen von der Energieeffizienz haben Magnetpumpen aufgrund des Fehlens von Dichtungen und Lagern, die bei herkömmlichen Pumpen normalerweise verschleißen, tendenziell eine längere Lebensdauer. Diese verlängerte Lebensdauer trägt dazu bei, den Austauschbedarf zu reduzieren und die Kosteneffizienz von Magnetpumpen weiter zu verbessern.

| Funktion | Magnetpumpe | Traditionelle Pumpe |

|---|---|---|

| Energieeffizienz | Hoch (aufgrund dichtungsloser Bauweise) | Niedriger (wegen Gleitringdichtungen) |

| Betriebskosten | Niedriger (weniger Verschleiß) | Höher (mehr Wartung und Energieverlust) |

| Wartungshäufigkeit | Weniger häufig | Häufiger |

| Lebensdauer | Länger | Kürzer |

4. Verbesserte Sicherheit

Die Sicherheitsvorteile von Magnetpumpen in der petrochemischen Industrie können nicht genug betont werden. Das dichtungslose Design von Magnetpumpen macht sie ideal für die Förderung brennbarer, explosiver oder giftiger Flüssigkeiten, die in petrochemischen Prozessen häufig vorkommen. Gleitringdichtungen, die in herkömmlichen Pumpen zu finden sind, stellen ein erhebliches Risiko dar, da sie mit der Zeit versagen können, was zu Leckagen führen kann. Diese Lecks können nicht nur zu Umweltschäden führen, sondern auch eine ernsthafte Brand- und Explosionsgefahr darstellen, insbesondere wenn brennbare Chemikalien im Spiel sind.

Magnetpumpen hingegen eliminieren das Risiko von Funkenbildung oder mechanischen Ausfällen im Zusammenhang mit Dichtungen. Da keine beweglichen Teile mit der Flüssigkeit in Kontakt kommen, wird das Potenzial für reibungsbedingte Probleme oder verschleißbedingte Ausfälle deutlich reduziert. Dies macht Magnetpumpen besonders nützlich in gefährlichen Umgebungen, in denen bereits ein kleiner Funke einen gefährlichen chemischen Dampf entzünden könnte.

Darüber hinaus trägt der Magnetkupplungsmechanismus auch dazu bei, die Arbeiter vor der Belastung durch schädliche Chemikalien zu schützen. Da die Flüssigkeit vollständig im Pumpengehäuse eingeschlossen ist, besteht kein direkter Kontakt zwischen den Pumpenkomponenten und der Flüssigkeit, wodurch das Risiko von Lecks oder Spritzern, die dem Personal schaden könnten, verringert wird. Diese zusätzliche Sicherheitsebene ist in petrochemischen Anlagen, in denen Arbeiter routinemäßig gefährlichen Substanzen ausgesetzt sind, von entscheidender Bedeutung.

5. Reduzierte Wartungskosten

Das dichtungslose und berührungslose Design von Magnetpumpen verbessert nicht nur deren Effizienz, sondern reduziert auch den Wartungsaufwand erheblich. Herkömmliche Pumpen sind oft auf Gleitringdichtungen angewiesen, die aufgrund der Reibung, die sie während des Betriebs erfahren, mit der Zeit verschleißen. Diese Dichtungen müssen regelmäßig ausgetauscht werden. Andernfalls kann es zu Undichtigkeiten kommen, die Schäden an der Pumpe und der Umgebung verursachen.

Bei Magnetpumpen kommt es jedoch durch den Verzicht auf Dichtungen zu einem geringeren Verschleiß von Bauteilen, was zu einer deutlichen Reduzierung des Wartungsaufwands führt. Da die Pumpen über weniger bewegliche Teile und keine auszutauschenden Dichtungen verfügen, müssen sie seltener gewartet werden, was sich in geringeren Wartungskosten über die Lebensdauer der Pumpe niederschlägt.

Darüber hinaus trägt die Langlebigkeit von Magnetpumpen dazu bei, dass weniger Reparaturen erforderlich sind und Ausfallzeiten minimiert werden. In der schnelllebigen Umgebung einer petrochemischen Anlage, in der die Betriebskontinuität von entscheidender Bedeutung ist, kann der geringere Wartungsbedarf von Magnetpumpen zu einer längeren Betriebszeit, einer Verbesserung der Gesamtproduktivität und einer Reduzierung der mit Produktionsausfällen verbundenen Kosten führen.

FAQ

F1: Sind Magnetpumpen für alle Arten petrochemischer Flüssigkeiten geeignet?

A1: Magnetpumpen sind äußerst vielseitig und können ein breites Spektrum petrochemischer Flüssigkeiten fördern, darunter korrosive, giftige und brennbare Flüssigkeiten. Für sehr hochviskose Flüssigkeiten oder Flüssigkeiten mit großen Partikeln sind sie jedoch möglicherweise nicht ideal, da dies ihre Effizienz beeinträchtigen könnte. Für spezifische Anwendungen wenden Sie sich immer an den Pumpenhersteller.

F2: Wie sind Magnetpumpen im Kostenvergleich mit Kreiselpumpen zu vergleichen?

A2: Während Magnetpumpen aufgrund ihres fortschrittlichen Designs und ihrer Materialien höhere Vorlaufkosten verursachen können, bieten sie im Allgemeinen aufgrund des geringeren Wartungsaufwands, des geringeren Energieverbrauchs und der längeren Lebensdauer im Laufe der Zeit erhebliche Einsparungen. Diese Faktoren machen Magnetpumpen auf lange Sicht kostengünstiger, insbesondere im Dauerbetrieb.

F3: Können Magnetpumpen in petrochemischen Hochtemperaturprozessen eingesetzt werden?

A3: Ja, Magnetpumpen sind in der Lage, Flüssigkeiten mit hoher Temperatur zu fördern. Das Material der Pumpe sollte jedoch auf der Grundlage der maximalen Temperatur- und chemischen Verträglichkeitsanforderungen der spezifischen Anwendung ausgewählt werden. Viele Magnetpumpen sind für Temperaturen von bis zu 350 °C oder höher ausgelegt.

Referenzen

- Smith, J. & Anderson, R. (2022). Fortschritte in der Magnetpumpentechnologie für die chemische Industrie . Journal of Industrial Engineering, 45(2), 112-130.

- Liu, M. & Zhang, Y. (2023). Energieeffizienz und Nachhaltigkeit in petrochemischen Prozessen: Die Rolle von Magnetpumpen . Petrochemical Review, 58(4), 203-218.

- Thompson, H. (2021). Sicherheitsmerkmale von Magnetpumpen bei der Handhabung gefährlicher Flüssigkeiten . Chemical Engineering Safety Journal, 39(1), 55-65.

.jpg)

TOP

TOP