Industrielle chemische Pumpen sind für die Übertragung von aggressiven, ätzenden und viskosen Flüssigkeiten ausgelegt. Sie sind in Branchen wie chemischer Verarbeitung, Pharmazeutika, Lebensmittelproduktion und vielem mehr von entscheidender Bedeutung. Diese Pumpen tragen dazu bei, eine effiziente, sichere und konsistente Flüssigkeitsübertragung zu gewährleisten, wodurch sie in vielen Produktionsumgebungen unverzichtbar sind.

Schlüsselmerkmale von industriellen chemischen Pumpen

Materialkonstruktion

Die zum Bau von industriellen chemischen Pumpen verwendeten Materialien sind für ihre Lebensdauer und Effizienz von entscheidender Bedeutung. Chemische Pumpen befassen sich häufig mit hochgradigen Flüssigkeiten, einschließlich Säuren, Alkalien, Lösungsmitteln und Aufschlämmen. Um diesen Herausforderungen standzuhalten, müssen das Gehäuse der Pumpe, die Anspürer, Dichtungen und andere interne Komponenten aus Materialien hergestellt werden, die Korrosion und Verschleiß widerstehen.

Edelstahl: häufig in chemischen Pumpen aufgrund seiner Beständigkeit gegen Korrosion und Wärme verwendet. Es ist langlebig, kann aber teurer sein als andere Materialien.

Gusseisen: Häufig für weniger aggressive Anwendungen verwendet, obwohl es anfälliger für Korrosionen ist, wenn es harte Chemikalien ausgesetzt ist.

Polypropylen (PP) und Polyvinylidenfluorid (PVDF): Diese Materialien sind sehr resistent gegen eine breite Palette von Säuren und korrosiven Chemikalien, was sie ideal für chemische Pumpen macht, die sich mit starken Säuren oder Basen befassen.

Hastelloy, Titan und andere Legierungen: Für die aggressivsten Chemikalien werden spezielle Legierungen verwendet, um keine chemische Schädigung der Pumpe zu gewährleisten. Diese Materialien sind teurer, aber für extreme Bedingungen notwendig.

Durch die Auswahl des richtigen Materials wird sichergestellt, dass die Pumpe ihre Integrität aufrechterhält, den chemischen Abbau minimiert und die Häufigkeit von Ersatz oder Reparaturen verringert.

Versiegelungsmechanismus

Ein ordnungsgemäßes Versiegelungssystem ist für den sicheren Betrieb von Chemiepumpen unerlässlich. Lecks können zu gefährlichen Situationen führen, einschließlich chemischer Verschüttungen, Brandrisiken und Exposition gegenüber giftigen Materialien. Es gibt zwei Haupttypen von Dichtungen in chemischen Pumpen:

Mechanische Dichtungen: Dies sind die häufigste Art des Dichtungsarts, die in Industriepumpen verwendet werden. Sie bestehen aus einem rotierenden Versiegelungsgesicht und einem stationären Gesicht, die zusammenarbeiten, um die Flüssigkeit zu verhindern. Mechanische Dichtungen sind für hohen Druck und Temperatur ausgelegt und bieten eine zuverlässigere Lösung für den Umgang mit korrosiven Chemikalien.

Drüsenverpackung: Manchmal werden in niedrigeren Drucksystemen die Drüsenverpackungsdichtungen verwendet, indem Material um die Schaft um die Welle komprimiert wird. Während sie einfacher zu ersetzen und kostengünstiger zu teuer sind, können sie nicht so effektiv mit höheren Drücken oder korrosiven Substanzen umgehen.

Beide Versiegeltypen müssen regelmäßig aufrechterhalten werden, um Lecks zu vermeiden und die sichere Übertragung von Flüssigkeiten sicherzustellen. Eine regelmäßige Inspektion ist erforderlich, um keine Verschleiß oder Risse zu gewährleisten, da eine fehlerhafte Siegel zu chemischen Leckagen führen kann, was zu potenziellen Umwelt- oder Gesundheitsgefahren führt.

Durchflussrate -Kontrolle

Eine präzise Durchflussrate -Kontrolle ist eines der wichtigsten Merkmale der industriellen chemischen Pumpen. Viele Prozesse erfordern zu bestimmten Zeiten spezifische Mengen von Chemikalien, die einem System zugesetzt werden können. Um dies zu bewältigen, sind einige chemische Pumpen ausgestattet mit:

Variable Geschwindigkeitsantriebe (VSD): Diese ermöglichen eine dynamische Einstellung der Geschwindigkeit der Pumpe, was eine präzise Kontrolle über die Durchflussraten ergibt. Dies ist nützlich für Prozesse, bei denen chemische Dosierungen sorgfältig kontrolliert werden müssen.

Durchflussmesser und -Controller: Integrierte Durchflussmesser können die durch die Pumpe verlaufende Flüssigkeitsmenge überwachen, während Durchflusskontroller die Geschwindigkeit der Pumpe einstellen, um sicherzustellen, dass die korrekte Flüssigkeitsmenge übertragen wird.

Für Anwendungen, die genaue Dosierung erfordern, wie z. B. chemische Reaktionen oder Abwasserbehandlung, sind Pumpen mit Durchflussregelmerkmalen unerlässlich, um eine konsistente Prozessqualität aufrechtzuerhalten.

Pumpentyp

Es gibt verschiedene Arten von industriellen Chemikalienpumpen, die jeweils für verschiedene Arten von Chemikalien, Viskositäten und Durchflussraten ausgelegt sind. Die häufigsten Typen sind:

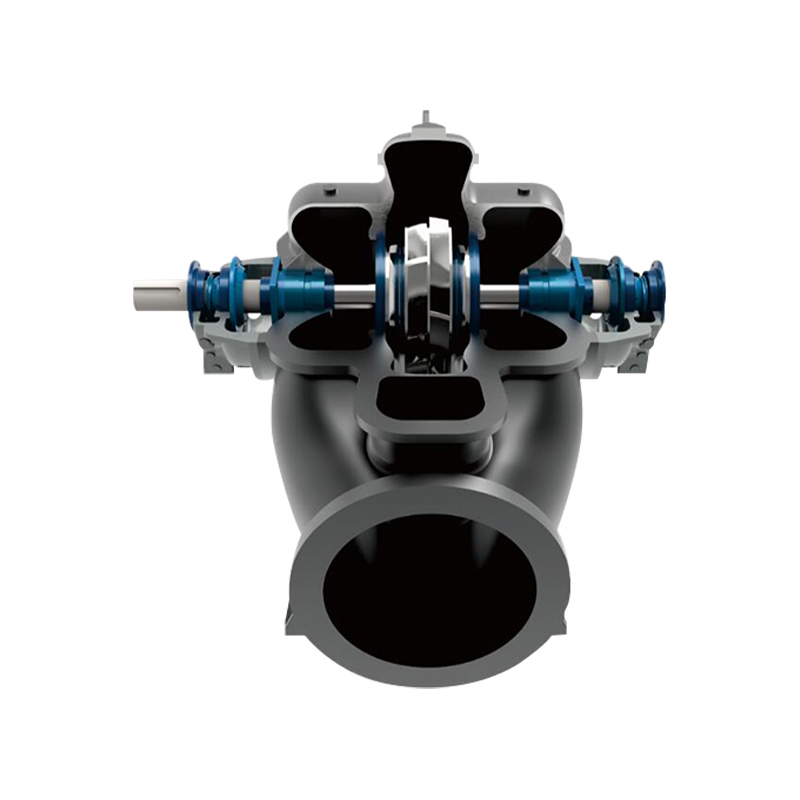

Zentrifugalpumpen: Diese werden häufig für Flüssigkeiten mit niedriger Viskosität verwendet. Sie verlassen sich auf Hochgeschwindigkeits-rotierende Anspker, um Flüssigkeit zu bewegen. Sie eignen sich in der Regel am besten für Anwendungen, bei denen die Flüssigkeit relativ gering ist, und der Druckbedarf ist moderat.

Zwerchfellpumpen: Diese Pumpen sind ideal für die Übertragung gefährlicher oder abrasiver Chemikalien, da sie positive Verschiebungspumpen sind. Sie können mit Flüssigkeiten umgehen, die Feststoffe enthalten oder auf Scherkräfte empfindlich sind, und ihre Zwerchfell wirken als Barriere, um Leckagen zu verhindern.

Peristaltische Pumpen: Auch als Schlauchpumpen bezeichnet, eignen sich hervorragend zum Umgang mit hochviskosen Flüssigkeiten oder Schlämmen sowie chemischen Materialien, die Feststoffe enthalten können. Die Flüssigkeit wird durch Drücken eines Schlauchs bewegt, wodurch das Risiko von Kontamination und Leckagen verringert wird.

Positive Verschiebungspumpen: Diese Pumpen bewegen ein festes Fluidvolumen mit jedem Schlag. Sie sind ideal für Flüssigkeiten oder Anwendungen mit hoher Viskosität, die einen präzisen und konstanten Durchfluss erfordern.

Jede Art von Pumpe bietet unterschiedliche Vorteile, und die beste Wahl hängt von der Art der gehandhabten Chemikalie, der erforderlichen Durchflussrate und anderer Systembeschränkungen ab.

Funktionen von industriellen chemischen Pumpen

Chemische Übertragung

Die Hauptfunktion einer industriellen Chemieinpumpe besteht darin, Flüssigkeiten von einem Ort in einen anderen zu übertragen. Diese Flüssigkeiten können zwischen Lagertanks, Reaktoren oder Verarbeitungssystemen übertragen werden, und die Pumpe muss dies tun, ohne die Chemikalien zu kontaminieren oder Verschüttungen zu verursachen. Eine gute Industriepumpe sorgt für eine sichere, kontinuierliche und effiziente Übertragung und minimiert gleichzeitig Ausfallzeiten.

Genaue Messung und Dosierung

In vielen Anwendungen, insbesondere in der Pharma-, Lebensmittel- und Chemieindustrie, ist die genaue Dosierung von Chemikalien für die Qualität und Sicherheit des Endprodukts von entscheidender Bedeutung. Chemische Pumpen können mit Messfunktionen ausgestattet werden, sodass der Bediener die korrekte Menge an Chemikalien genau in ein System injizieren kann, um eine Gleichmäßigkeit des Produktionsprozesses zu gewährleisten.

Chemische Dosierungspumpen: Diese Pumpen sind für hohe Genauigkeit ausgelegt und verwenden häufig ein Kolben- oder Zwerchfellsystem, um präzise Mengen an Chemikalien zu injizieren, insbesondere in der Wasseraufbereitung oder in der pharmazeutischen Herstellung.

Druckwartung

Einige chemische Prozesse erfordern spezifische Druckbedingungen, um korrekt zu funktionieren. Pumpen behalten den notwendigen Druck innerhalb des Systems bei, um sicherzustellen, dass sich Flüssigkeiten reibungslos durch Rohre, Ventile und Reaktoren bewegen. Diese Pumpen sind in der Regel mit Drucküberwachungssystemen ausgestattet, um Abweichungen vom gewünschten Druck zu erfassen und den Durchfluss nach Bedarf einzustellen.

Sicherheits- und Leckprävention

Sicherheit hat in Branchen, die sich mit gefährlichen Chemikalien befassen, oberste Priorität. Für diese Umgebungen entwickelte Industriepumpen verfügen typischerweise doppelte mechanische Dichtungen, Sperrhülsen und fortschrittliche Leckerkennungssysteme. Dies stellt sicher, dass potenzielle Leckage enthalten ist und nicht zu gefährlichen Verschüttungen oder Expositionen führt.

Wartungstipps für industrielle chemische Pumpen

Regelmäßige Inspektion von Dichtungen und Dichtungen

Dichtungen und Dichtungen sind die erste Verteidigungslinie gegen Lecks. Im Laufe der Zeit können sich diese Teile aufgrund chemischer Exposition, Temperaturextreme oder mechanischer Verschleiß abbauen. Überprüfen Sie sie regelmäßig auf Anzeichen von Schäden, Verschleiß oder Korrosion. Das Ersetzen abgenutzter Dichtungen und Dichtungen kann sofort kostspielige Reparaturen und Umweltgefahren verhindern.

Überwachen Sie die Durchflussrate und den Druck

Änderungen der Durchflussrate oder des Drucks können auf Probleme wie Blockaden, abgenutzte Impreise oder Luftschleusen hinweisen. Die regelmäßige Überwachung stellt sicher, dass Probleme frühzeitig gefangen werden, bevor sie zu einem Ausfall des Geräts führen. Verwenden Sie digitale Überwachungssysteme oder manuelle Messgeräte, um die Leistung zu verfolgen und Abnormalitäten zu identifizieren.

Regelmäßig reinigen und schmieren

Chemische Pumpen können Rückstände, Trümmer und Sedimente aus den Chemikalien ansammeln, die sie bewältigen. Die regelmäßige Reinigung ist wichtig, um Anhänger zu entfernen, die das System verstopfen und die Pumpenleistung beeinflussen können. Darüber hinaus verhindert die Schmierung von beweglichen Teilen (wie Lagern und Wellen) zu übermäßigem Verschleiß und sorgt für einen reibungslosen Betrieb.

Überprüfen Sie die Kavitation

Kavitation tritt auf, wenn der Druck in der Pumpe unter den Dampfdruck der Flüssigkeit fällt, was zur Bildung von Dampfblasen führt. Diese Blasen können implodieren und die Pumpe beschädigen. Wenn Sie ungewöhnliche Geräusche, Vibrationen oder einen Leistungsabfall bemerken, kann dies auf Kavitation hinweisen. Regelmäßige Überprüfungen und Anpassungen des Systems können dazu beitragen, dieses Problem zu verhindern.

Überprüfen Sie die Lager und die Wellenausrichtung

Lager unterstützen die rotierenden Teile der Pumpe, und eine Fehlausrichtung kann zu übermäßigen Verschleiß, Überhitzung und eventuellem Ausfall führen. Überprüfen Sie regelmäßig Vibrationen oder Geräusche und stellen Sie sicher, dass die Welle ordnungsgemäß ausgerichtet ist. Eine Fehlausrichtung kann durch Verschleiß verursacht werden, sodass das Ersetzen von Lagern in regelmäßigen Abständen wichtig ist.

Führen Sie regelmäßige Flüssigkeitskompatibilitätsprüfungen durch

Flüssigkeiten können die Materialien in der Pumpe im Laufe der Zeit beeinträchtigen. Überprüfen Sie regelmäßig die chemische Kompatibilität zwischen den Pumpenmaterialien und den zu behandelnden Flüssigkeiten. Dies kann unerwartete Zusammenbrüche aufgrund des materiellen Ausfalls verhindern.

Überwachen Sie die Temperatur und Vibration

Übermäßige Temperatur oder Schwingung kann signalisieren, dass etwas mit der Pumpe nicht stimmt. Wenn die Pumpe heißer als gewöhnlicher ist oder mehr als erwartet vibriert, prüfen Sie, ob mechanische Probleme oder eine Überlastungsbedingung. Die Überwachung dieser Parameter kann frühzeitige Warnungen vor potenziellen Problemen liefern.

Ersatzteile zur Hand halten

Bestimmte Teile der Pumpe sind anfällig für Verschleiß, einschließlich Dichtungen, Dichtungen und Lager. Wenn Sie einen Bestand dieser Teile beibehalten, können Sie abgenutzte Komponenten schnell ersetzen und Ausfallzeiten minimieren.

Aktivitäten zur Wartung von Dokumenten

Die ordnungsgemäße Dokumentation von Wartungsaktivitäten hilft Ihnen, die Leistung der Pumpen- und Spot -wiederkehrenden Probleme zu verfolgen. Es bietet auch wertvolle Erkenntnisse für die Fehlerbehebung und stellt sicher, dass Sie den empfohlenen Wartungsplan verfolgen.

Trainings- und Bedienerbewusstsein

Das ordnungsgemäße Operator -Training stellt sicher, dass Pumpen korrekt betrieben werden. Die Betreiber sollten die korrekten Start-, Herunterfahren- und Notfallverfahren sowie die Behebung von häufigem Problemen verstehen. Es ist weniger wahrscheinlich, dass gut ausgebildete Betreiber Fehler machen, die zu Schäden oder Ausfallzeiten führen könnten.

.jpg)

TOP

TOP