Mit Keramik ausgekleidete Verbundrohre sind für ihre hervorragende Verschleißfestigkeit, Korrosionsbeständigkeit und Widerstandsfähigkeit gegen hohe Temperaturen bekannt. Diese Eigenschaften machen sie zu unverzichtbaren Komponenten in Branchen wie dem Bergbau, der Öl- und Gasindustrie sowie der chemischen Verarbeitung, in denen Haltbarkeit und Zuverlässigkeit von größter Bedeutung sind. Um jedoch sicherzustellen, dass diese Rohre innerhalb eines größeren Rohrleitungssystems effektiv funktionieren, ist eine zuverlässige und sichere Verbindungsmethode erforderlich. Für keramisch ausgekleidete Verbundrohre stehen verschiedene Verbindungsarten zur Verfügung, die jeweils auf spezifische Anwendungsanforderungen zugeschnitten sind. Das Verständnis dieser Verbindungsmethoden ist entscheidend für die Erzielung bester Leistung, einfacher Installation und langfristiger Zuverlässigkeit im System.

Eine der am weitesten verbreiteten Verbindungsmethoden für keramisch ausgekleidete Verbundrohre ist das Schweißen. Bei dieser Technik werden die Enden der Rohre durch Schmelzen der Stahlkomponenten verschmolzen, wodurch eine starke, dauerhafte Verbindung entsteht. Durch das Schweißen entsteht eine nahtlose, dichte Verbindung, ideal für Hochdruck- und Hochtemperaturanwendungen. Obwohl die Keramikauskleidung selbst aufgrund ihrer Sprödigkeit nicht direkt verschweißt werden kann, sorgt ein sorgfältiges Wärmemanagement während des Schweißprozesses dafür, dass die Keramikschicht nicht beschädigt wird. Diese Verbindungsmethode eignet sich perfekt für Situationen, in denen eine langlebige, dauerhafte Verbindung erforderlich ist, beispielsweise in kritischen Systemen oder Umgebungen mit hoher Belastung. Es gewährleistet außerdem eine sichere Einbindung der Rohre in das Gesamtsystem und sorgt so für Festigkeit und Stabilität.

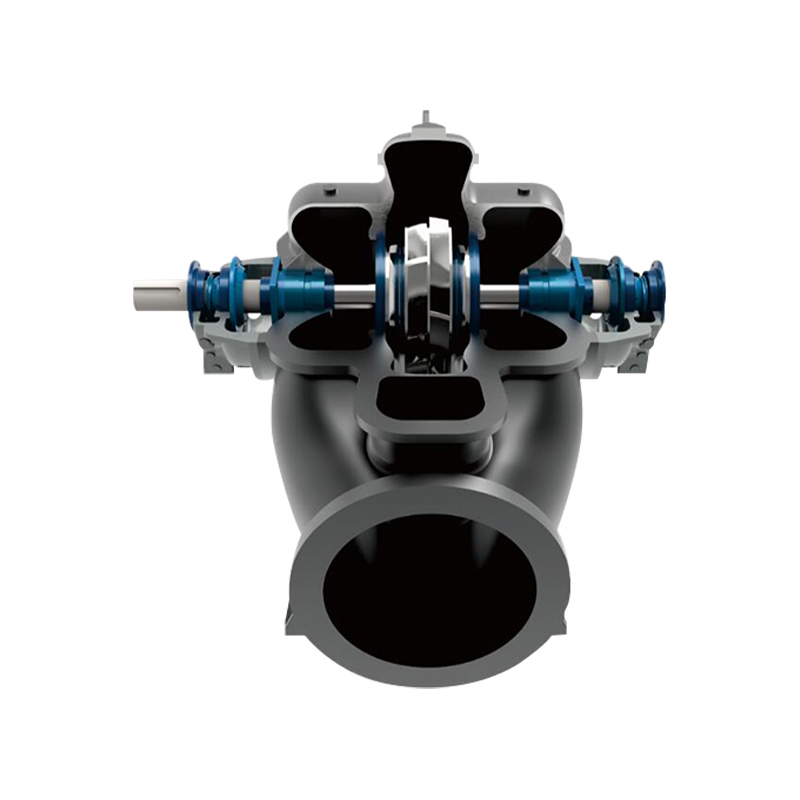

Eine weitere gängige Verbindungsart sind Flanschverbindungen. Flansche sind mechanische Bauteile, die es ermöglichen, zwei Rohre oder Systeme mittels Schrauben miteinander zu verbinden. Normalerweise wird ein Flansch an den Enden von mit Keramik ausgekleideten Verbundrohren befestigt, und dann wird ein weiterer passender Flansch am anderen Rohr oder Gerät befestigt, wobei eine Dichtung dazwischen platziert wird, um eine dichte Abdichtung zu gewährleisten. Diese Art der Verbindung bietet erhebliche Flexibilität, da sie eine einfache Demontage und Wartung ermöglicht. Die Möglichkeit, die Rohre schnell zu trennen, macht Flanschverbindungen ideal für Systeme, die häufige Inspektionen oder Reparaturen erfordern. Sie werden üblicherweise zum Anschluss von mit Keramik ausgekleideten Verbundrohren an Pumpen, Ventile und andere Geräte im System verwendet. Flanschverbindungen bieten außerdem den Komfort, die Rohre an andere Standard-Rohrleitungssysteme anzuschließen, wodurch die Kompatibilität mit verschiedenen Materialien oder Geräten gewährleistet wird.

Für bestimmte Anwendungen, die eine hohe mechanische Festigkeit erfordern, können Vickers- und Rockwell-Verbindungen verwendet werden. Diese Art von Verbindungen basieren auf spezifischen Härtetests und sollen sicherstellen, dass die Verbindung unter mechanischer Belastung ihre Festigkeit und Integrität behält. Vickers-Verbindungen sind nach dem Vickers-Härtetest benannt, während Rockwell-Verbindungen auf der Rockwell-Härteskala basieren. Diese Verbindungsmethoden werden typischerweise in Anwendungen eingesetzt, die eine hohe Präzision und Haltbarkeit erfordern und bei denen die Rohre extremen Kräften, Verschleiß und Ermüdung ausgesetzt sind. Die Vickers- und Rockwell-Verbindungen sind besonders nützlich in Systemen, die strenge mechanische Leistungsstandards einhalten müssen, um sicherzustellen, dass die Rohre unter schwierigen Bedingungen nicht versagen.

Gewindeverbindungen bieten eine weitere praktikable Methode zum Verbinden von mit Keramik ausgekleideten Verbundrohren, insbesondere in Systemen mit kleinerem Durchmesser. Bei dieser Methode werden die Enden der Rohre mit einem Gewinde versehen, sodass sie in speziell dafür vorgesehene Fittings eingeschraubt werden können. Gewindeverbindungen lassen sich im Vergleich zum Schweißen oder Flanschen einfacher und schneller installieren, was sie zu einer guten Option für Projekte mit Zeitdruck oder bei Projekten macht, bei denen eine einfache Installation Priorität hat. Obwohl sie für Anwendungen mit niedrigerem Druck geeignet sind, bieten Gewindeverbindungen in Umgebungen mit hoher Belastung möglicherweise nicht die gleiche Haltbarkeit wie Schweiß- oder Flanschverbindungen. Dennoch sind sie äußerst effektiv für kleinere Systeme oder Installationen, bei denen häufige Demontage und Neukonfiguration erforderlich sind.

.jpg)

TOP

TOP