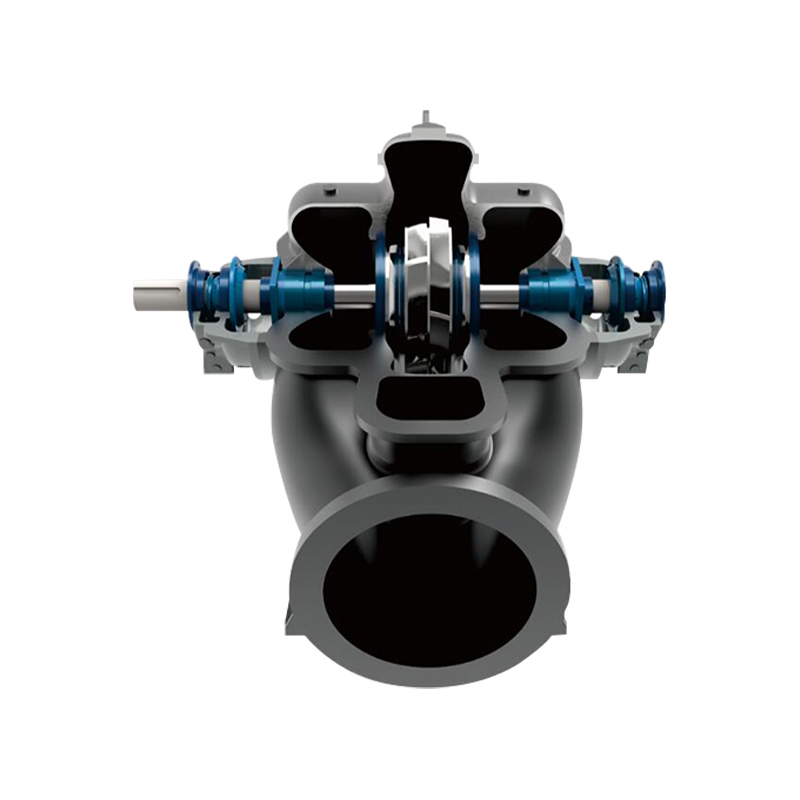

Die Industrielle Dosiermembranpumpe hat sich als Goldstandard für diese Einwendungen etabliert. Im Gegensatz zu Kreisel- oder Drehkolbenpumpen eliminiert das einzigartige hermetische Design die häufigsten Fehlerquellen bei der Flüssigkeitsförderung. Hier finden Sie eine technische Aufschlüsselung, warum diese Pumpenarchitektur die sicherste Wahl für korrosive Medien ist.

1. Leckagefreie hermetische Abdichtung (das dichtungslose Design)

Die primary reason an Industrielle Dosiermembranpumpe Als sicherste Variante gilt die dichtungslose Konstruktion.

1.1 Eliminierung von Gleitringdichtungen

Herkömmliche Pumpen sind auf mechanische Dichtungen oder Packungen angewiesen, um zu verhindern, dass Flüssigkeit entlang der rotierenden Welle austritt. In korrosiven Umgebungen sind diese Dichtungen anfällig für chemische Angriffe, thermischen Abbau und eventuelle Ausfälle, was zu gefährlichen Lecks führt.

- Die Diaphragm Barrier: Bei einer Dosiermembranpumpe ist die Flüssigkeit durch eine flexible Membran (die Membran) vollständig vom Antriebsmechanismus isoliert.

- Statische Abdichtung: Die only seals present are static gaskets or O-rings at the pump head, which are far more reliable and easier to maintain than dynamic mechanical seals.

2. Erweiterte Materialkompatibilität

Die Haltbarkeit im korrosiven Betrieb hängt stark von den Materialien ab, die mit der Flüssigkeit in Kontakt kommen (dem „benetzten Ende“).

2.1 Technische Polymere und Legierungen

Industrielle Dosierpumpen bieten eine große Auswahl an chemisch beständigen Materialien:

- PTFE (Teflon): Die meisten Membranen bestehen entweder aus massivem PTFE oder haben eine PTFE-Oberfläche. PTFE ist gegenüber fast allen Industriechemikalien praktisch inert.

- PVDF und PP: Pumpenköpfe können für den Umgang mit starken Säuren aus Polyvinylidenfluorid (PVDF) oder Polypropylen gefertigt werden.

- Exotische Legierungen: Für korrosive Hochdruckanwendungen können benetzte Teile aus Hastelloy C, Titan oder Edelstahl 316L gefertigt werden.

2.2 Mehrschichtmembrantechnologie

Moderne Hochsicherheitspumpen nutzen a Doppelmembransystem . Zwei separate Membranen werden zusammengelegt. Wenn die Primärmembran aufgrund von chemischem Verschleiß reißt, hält die Sekundärmembran die Dichtung aufrecht und verhindert so, dass die Chemikalie in das Getriebe der Pumpe oder in die Atmosphäre gelangt.

3. Hochpräzise Dosierung und Sicherheitskontrolle

Bei der Sicherheit geht es nicht nur darum, Lecks zu verhindern; Es geht auch darum, Prozessüberschreitungen oder chemische Ungleichgewichte zu verhindern.

3.1 Genauigkeit und Wiederholbarkeit

An Industrielle Dosiermembranpumpe ist eine Verdrängerpumpe. Es liefert ein bestimmtes Flüssigkeitsvolumen pro Hub mit einer Genauigkeit von ±1 % .

- Verhinderung exothermer Reaktionen: Bei Anwendungen wie der pH-Neutralisierung kann die zu schnelle Zugabe von zu viel Säure oder Base zu einer heftigen thermischen Reaktion führen. Die präzise Steuerung dieser Pumpen stellt sicher, dass die Chemikalienförderung genau auf die Prozessanforderung abgestimmt ist.

3.2 Integrierte Leckerkennung

Viele industrietaugliche Geräte sind mit Drucksensoren zwischen den Doppelmembranen ausgestattet. Tritt ein Verstoß auf, löst der Sensor einen Alarm aus oder schaltet die Pumpe sofort ab und ermöglicht so einen „ausfallsicheren“ Betrieb, bevor gefährliche Stoffe austreten.

4. Leistungsmatrix: Membran im Vergleich zu anderen Pumpentypen

| Sicherheitsfunktion | Membranpumpe | Kreiselpumpe | Zahnradpumpe |

|---|---|---|---|

| Dichtungstyp | Hermetisch (statisch) | Mechanisch (dynamisch) | Mechanisch (dynamisch) |

| Trockenlauffähigkeit | Ausgezeichnet | Schlecht (Siegelschaden) | Mäßig |

| Korrosionsbeständigkeit | Überlegen (PTFE-Fokus) | Variabel | Mäßig (Metal focus) |

| Präzision | Hoch (Messung) | Niedrig | Mäßig |

| Sekundäre Eindämmung | Verfügbar (Doppelmembran) | Selten | Keine |

5. Wartungssicherheit und Umweltkonformität

Aus regulatorischer Sicht (EPA, OSHA oder ECHA) ist die Verwendung eines Industrielle Dosiermembranpumpe vereinfacht die Compliance.

- Emissionskontrolle: Da keine Wellendichtung vorhanden ist, entstehen keine diffusen Emissionen. Dies ist beim Umgang mit flüchtigen organischen Verbindungen (VOCs) oder giftigen Gasen in flüssiger Form von entscheidender Bedeutung.

- Sichere Wartung: Moderne „Plug-and-Play“-Fördereinheiten ermöglichen es Technikern, die Membran auszutauschen, ohne den restlichen Chemikalien im Getriebe ausgesetzt zu sein, wodurch das Risiko von Arbeitsunfällen verringert wird.

6. Eine „Zero-Leak“-Zukunft

Beim Umgang mit ätzenden Chemikalien steht viel auf dem Spiel. Ein einzelnes Leck kann zu Geräteschäden, Umweltstrafen oder schweren Verletzungen führen. Durch die Wahl eines Industrielle Dosiermembranpumpe , Einrichtungen nutzen ein Design, bei dem Isolation und Präzision im Vordergrund stehen. Mit der Kombination aus PTFE-beschichteten Membranen, Doppelbehältersystemen und hochpräziser Dosierung bleibt es der robusteste Schutz gegen die Herausforderungen der Handhabung aggressiver Flüssigkeiten.

7. FAQ: Häufig gestellte Fragen

F1: Können diese Pumpen sowohl abrasive Schlämme als auch ätzende Säuren fördern?

A: Ja. Da sich die Membran mit einer Hin- und Herbewegung statt mit hoher Rotationsgeschwindigkeit bewegt, ist sie viel weniger anfällig für abrasiven Verschleiß, der die engen Toleranzen von Zahnrad- oder Kreiselpumpen zunichte macht.

F2: Wie hoch ist die Lebensdauer einer PTFE-Membran im korrosiven Betrieb?

A: Abhängig von der Schlagfrequenz und der Chemikalienkonzentration wird in der Regel eine hochwertige Membran verwendet 20.000 bis 50.000 Betriebsstunden . Aus Sicherheitsgründen wird jedoch eine jährliche Inspektion empfohlen.

F3: Benötigt eine Dosierpumpe ein Überdruckventil?

A: Ja. Da es sich um eine Verdrängerpumpe handelt, baut sie weiterhin Druck auf, wenn die Druckleitung verstopft ist. Ein Druckbegrenzungsventil (PRV) ist eine wesentliche Sicherheitskomponente, um Rohrbrüche zu verhindern.

8. Referenzen

- API-Standard 675: Verdrängerpumpen – Kolben.

- Standards des Hydraulic Institute (HI) für Dosierpumpen.

- Leitfaden zur chemischen Beständigkeit von Metallen und Polymeren, NACE International.

- OSHA-Richtlinien für den Umgang mit gefährlichen und ätzenden Materialien.

.jpg)

TOP

TOP